Høj oppetid på maskiner

Reparationer og nedetid er en stor omkostning for alle virksomheder, og udfordringen er at finde den optimale balance mellem forebyggende vedligehold og reparation. Nedetid kan delvis skyldes forkert anvendelse/vedligehold af automatiske maskiner og manglende kendskab til ny teknologi.

Der findes ikke bare én rigtig løsning, hvorfor en kombination af flere løsninger sikkert er det bedste valg. Der kan hentes hjælp og inspiration fra mange områder, fra antropologers studier af medarbejderinddragelse, til de nyeste teknologier indenfor Industri 4.0.

DMRI kan tilbyde bistand baseret på viden og erfaring bl.a. indenfor følgende tre områder:

- Optimalt vedligehold

- Maskinovervågning

- Succesfuld implementering af ny teknologi

Optimalt vedligehold

Med forebyggende vedligehold menes, at maskiner og maskinkomponenter serviceres inden fejl opstår. Forebyggende vedligehold har dog også sine omkostninger, og det kan ofte ikke betale sig at gennemføre forebyggende vedligehold så tit, at fejl (stort set) aldrig forekommer. I øvrigt er omkostningerne ved nedetid naturligvis ikke de samme for alle maskiner og maskinkomponenter.

Spørgsmålet er derfor, hvor ofte det forebyggende vedligehold skal gennemføres, således at de samlede omkostninger minimeres. Omkostninger skal forstås i bred forstand og omfatter omkostninger til vedligehold, reparation og omkostninger ved nedetid og dårlig funktion samt eventuelle ikke-økonomiske forhold som personalesikkerhed og dyrevelfærd for slagtedyr på slagterier.

DMRI har udviklet et værktøj til at fastlægge det økonomisk optimale tidspunkt for forebyggende vedligehold. Værktøjet baserer sig på statistiske beregninger kombineret med Failure Mode and Effects Analysis (FMEA) metodikken, kendt fra risikohåndtering. FMEA bruges her til at analysere effekter og omkostninger ved fejl på produktionsudstyr:

- For hvert udstyr eller komponent vælges en fejltilstand: nedbrud/havari, slid, ude af justering.

- Fejltilstandene er forbundet med effekttyper: produktionsstop, reduceret produktionshastighed, alternativ produktion, kvalitetsreduktion, ydelsesreduktion, skader på udstyr.

- For hver effekttype listes udgifter til reservedele, arbejdstid til service, tabt eller dyrere produktion.

- Omkostninger til forebyggende vedligehold (reservedele, arbejdstid til service, tabt/dyrere produktion) skal også listes.

- Den sidste nødvendige information er middellevetiden for det pågældende udstyr eller komponent samt et mål for, hvor meget levetiden kan variere. Disse oplysninger kan være svære at skaffe, men man kan spørge udstyrsproducenten, bruge erfaringsdata i forbindelse med nedbrud på virksomheden eller alternativt anvende oplysninger fra tilsvarende udstyr eller komponent.

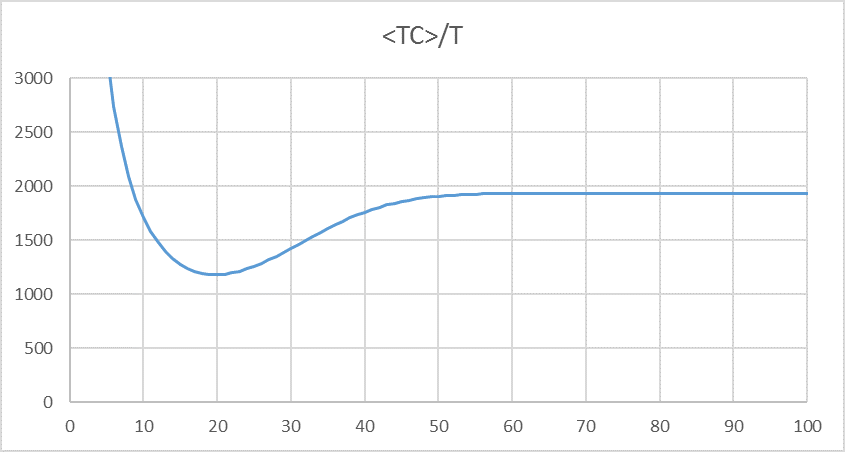

På baggrund af disse informationer beregnes omkostningsraten, som er gennemsnitlig omkostning for eksempel per år eller kvartal. Hvis tidspunktet for planlagt service ligger noget efter middellevetiden, vil omkostningsraten tilnærmelsesvis være forholdet mellem omkostning ved nedbrud og middellevetiden. Hvis planlagt service udføres med tidsintervaller, som er meget kortere end middellevetiden, vil omkostningsraten stige til et højt niveau. På figuren ses en graf over omkostningsraten som funktion af tid til et givet sæt af input parametre. Det optimale tidspunkt for planlagt vedligehold er tiden, der svarer til den laveste omkostningsrate. Dette tidspunkt vil typisk være kortere end middellevetiden.

Yderligere oplysninger hos Centerchef Holger Dirac PAHD@teknologisk.dk

Maskinovervågning

Maskinovervågning (Condition Monitoring eller CM) er en proces, hvor de operationelle karakteristika for en maskine løbende overvåges, således at behov for vedligeholdelse kan forudsiges, før en alvorlig forringelse i performance eller et nedbrud sker. Metoden baseres på vedligehold og reparation ud fra den faktiske tilstand af en maskine, i stedet for forudbestemte tidsplaner. Potentielt opnås forbedret driftssikkerhed, bedre oppetid, reduktion i følgeskader og forbedring af den operationelle effektivitet ved lavere driftsomkostninger. Den seneste udvikling i computer- og sensorteknologier, kombineret med fremskridt indenfor signalbehandling og kunstig intelligens(AI)-teknikker har gjort det muligt at gennemføre CM mere effektivt på mekanisk/elektrisk udstyr. CM kan være en overvågning af selve maskinen, en overvågning af dens funktion eller produkt eller en kombination af disse.

Alt efter hvilken maskine der er tale om, er de kritiske parametre vidt forskellige. Som det fremgår af følgende liste, er der forskellige metoder til overvågning:

- Route-Based Monitoring: En tekniker måler med mellemrum på maskinen med håndholdte instrumenter. Data herfra vil danne grundlag for, om en mere dybdegående analyse er nødvendig.

- Portable Machine Diagnostics: Et bærbart udstyr aflæser maskinens tilstand. Sensorer er som regel fastmonteret på maskinen, og bærbart dataopsamlingsudstyr bruges til at aflæse data.

- Online Machine Monitoring: Overvågning af maskinen under drift. Data bliver opsamlet af indbygget udstyr og transmitteret til en hovedserver, hvor data analyseres med fastlægning af vedligehold og reparation.

- Online Machine Protection: Overvågning af maskinen under drift. Data bliver opsamlet og analyseret af indbygget udstyr. Udstyret kan programmeres med grænseværdier for forskellige parametre, som bestemmer, om der er behov for aktiv handling.

Valget af metode baseres på en cost-benefit-analyse, som vægter maskinens vigtighed og omkostningerne til den valgte CM-metode.

Sensorer

Kendetegnet for alle CM-metoderne er anvendelse af sensorer, som kan give information om maskinens tilstand. Hovedgrupperne er:

- Vibrationsmåling: Måling af vibrationer er den mest almindelige metode ved CM. Ved at sammenligne de aktuelle vibrationsmønstre i forhold til historiske målinger af maskinen under normal drift kan en fejlindikation registreres på et meget tidligt tidspunkt. Vibrationsanalyse er dog ikke triviel og kræver erfarent personale og/eller avancerede computerprogrammer.

- Akustisk emission: Trykvariationer i et medie (luft, vand eller andet), der kan detekteres af det menneskelige øre, bliver betragtet som lyd. I forhold til CM kan det dog være nødvendigt at udvide dette frekvensområde. Udfordringerne ved akustiske målinger ligner dem man har ved vibrationsmåling.

- Termometri: Der findes mange typer sensorer til temperaturmåling. Hver har deres fordele/ulemper og anvendelsesmuligheder. De mest anvendte sensortyper er termokoblere og termistorer, der konverterer den målte temperatur til spænding. Fiber Bragg Gratings bruges til at opnå en ændret refleksion af lyset i en lysleder, som et udtryk for en temperaturændring. Endelig kan man bruge den infrarøde udstråling fra et objekt til at bestemme temperaturen (termografi).

- Vision: Der findes også mange forskellige kameraløsninger, som med fordel kan anvendes til overvågning, og avanceret billedbehandling bliver løbende forbedret, og kan endda fås indbygget i selve kameraet. 3D-skannere til afstandsmålinger kan være nyttige til visse formål, hvor ændringer i position eller volumen er vigtige overvågningsparametre.

Eksempler på maskinovervågning i slagteriindustrien

Måling af vibration og akustisk emission er relevante overvågningsparametre i flere maskiner på et slagteri. Skærende værktøjer indgår i flere maskiner til deling af slagtekroppe på flere procestrin. Tilsvarende er akustik/lyd central til overvågning af vanskeligt tilgængelige maskiner (fx kedler). Endelig er havari af båndmotorer årsag til store omkostninger, hvorfor overvågning af belastning kan give varsel om snarligt nedbrud.

Som eksempler på vision til overvågning af automatiske maskiners performance kan nævnes overvågning af korrekt stikning af bedøvede grise og korrekt midt-flækning af slagtekroppen.

Yderligere oplysninger hos Sektionsleder Ole Ryding OLR@teknologisk.dk

Succesfuld implementering af ny teknologi

Dette emne var hovedemnet for et treårig resultatkontraktprojekt, (2013-2015). Der henvises til https://www.linkedin.com/groups/8172281, hvor der er korte omtaler og link til projektets resultater.