3D-printede sprøjtestøbeforme giver billigere produktudvikling

3D-print anvendes mere og mere hos danske virksomheder. Med 3D-print kan man fremstille virkelighedsnære prototyper hurtigt og billigt. Med et nyt twist, kan man nu lave helt ægte produkter i stort set alle materialer. Teknologisk Institut har deltaget i et projekt for at vise mulighederne.

Et samarbejde mellem Teknologisk Institut og AM-hub har ført til at en række danske virksomheder har fået demonstreret mulighederne inden for Freeform Injection Molding (FIM). Metoden, som kombinerer 3D-print og sprøjtestøbning, har været med til at løfte udviklingen af nye produkter som ellers sandsynligvis ikke ville have blevet til noget pga. traditionelt store omkostninger ved produktudvikling.

Produktudvikling kan gøres billigere

Udvikling af et nyt produkt i plast er omkostningstungt. Der skal typisk laves et antal prototyper for at teste funktionaliteten af, og emnerne skal vises frem for beslutningstagere i virksomheden. Mens 3D-printede prototyper har været revolutionerende inden for at kunne fremstille emner hurtigt og billigt, så støder man stadig på den hindring, at man ikke altid kan få det i det rigtige plastmateriale. Hvis man fx skal teste emnet i PP, POM, eller en glasfyldt nylon, så er der ingen vej uden om at få fremstillet en sprøjtestøbeform. Dette er en tung omkostning, særligt når der skal laves ændringer i designet af emnet.

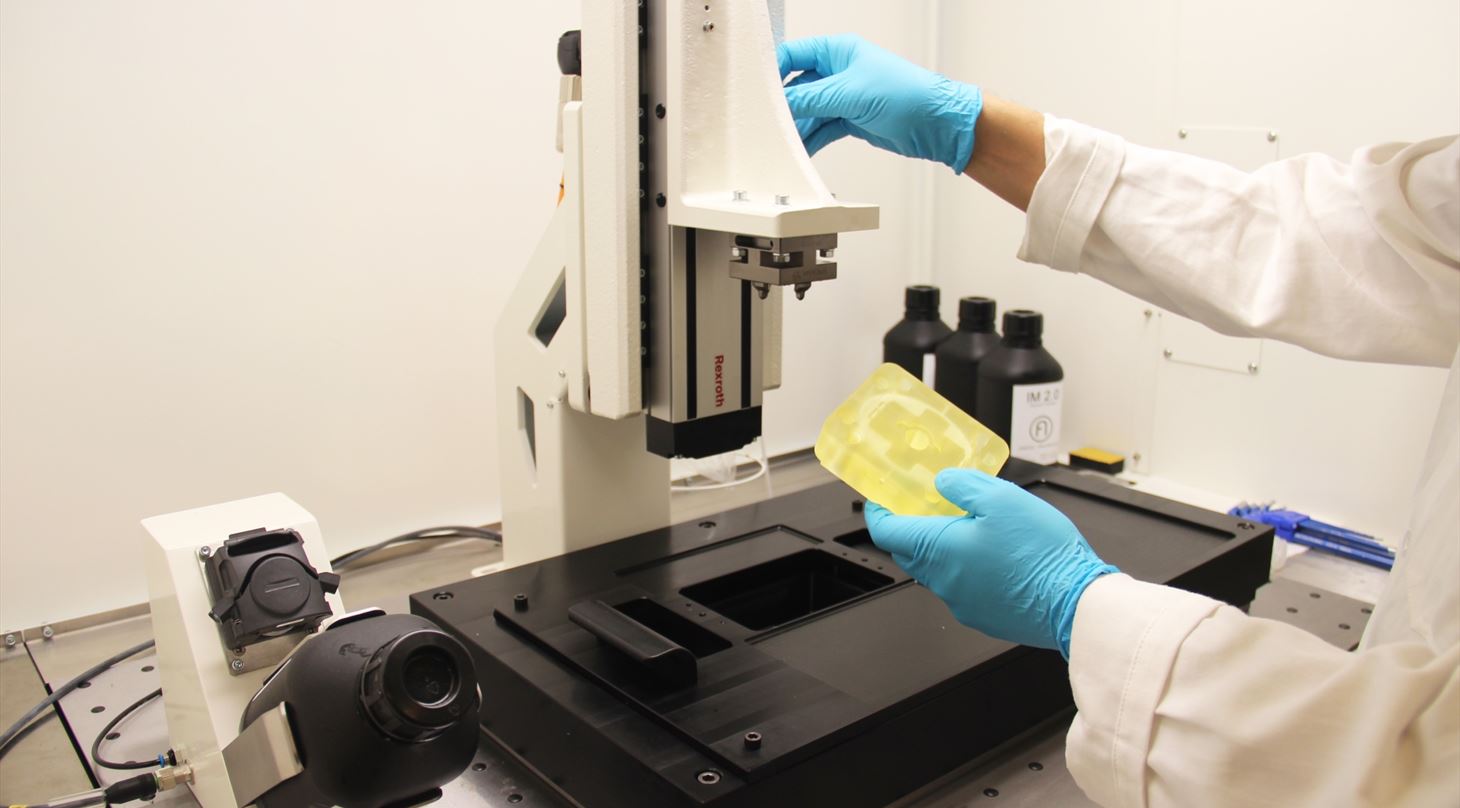

En ny metode - som kaldes Freeform Injection Molding (FIM) - gør det muligt at kombinere fordelene ved 3D-print og sprøjtestøbning og samtidig levere on demand produkter med kort leveringstid. Herved 3D-printes forme i et materiale som er stærkt nok til sprøjtestøbning. Materialet kan samtidig opløses efterfølgende, så det sprøjtestøbte emne bliver afformet. Således er der mulighed for at hurtigt kunne lave en prototype af et emne, som i sidste ende skal fremstilles ved brug af komplekse sprøjtestøbeforme. Dette gælder fx produkter med gevind, underskæringer, som diverse huller i siden af emnet m.m.

En nystartet virksomhed med en idé til et nyt produkt

Én af de virksomheder som har deltaget i forløbet med AM-hub og Teknologisk Institut er Blue Tip Tools. Grundlæggeren af den nyopstartede virksomhed, Kent Madsen, var oprindeligt fugeentreprenør. Han fortæller, at han i mange år var frustreret over, at han ikke kunne finde fugedyser, som opfyldte de ønsker til længde, fleksibilitet og kvalitet, som han og hans kollegaer efterspurgte. I mange år har fugeentreprenører måtte anvende elektrikerrør og lignende for selv at “fremstille” fugedyser, der kunne lægge fugerne så dybt som moderne vinduer kræver. Det er tidskrævende, og kvaliteten af disse hjemmelavede “fugedyser” er selvsagt svingende.

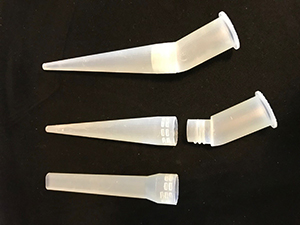

Som selvstændig håndværker er tid lig med penge. I 2017 var Kent Madsen blevet så træt af at spilde sin og hans fugefolks tid, at han kontaktede en dansk plastproducent. Kent ville undersøge muligheden for selv at udvikle en fugedyse, der kunne leve op til hans høje krav som professionel fugeentreprenør. Efter noget succes med dette produkt, fik han en idé til en særlig dyse, som kan nå ind i smalle hjørner. Det er til dette produkt som han havde brug for prototyper i det rigtige materiale, for at kunne teste styrken af.

Prototyper i det rigtige materiale

I stedet for at kaste sig ud i at investere i nogle dyre sprøjtestøbeforme for at kunne teste produktet af, blev der først lavet nogle emner ved almindelig 3D-print. Dette blev gjort for at afprøve vinklen på det knæk, som dysen skulle have, i praksis, som billedet herunder viser.

For at kunne teste dysen af i det endelige materiale, som den skulle fremstilles af i sidste ende, en Polyethylen, blev den nye metode FIM anvendt til at fremstille emner i PE

For at kunne teste dysen af i det endelige materiale, som den skulle fremstilles af i sidste ende, en Polyethylen, blev den nye metode FIM anvendt til at fremstille emner i PE

Dette illustrerer, hvordan den nye metode FIM kan hjælpe en lille, nyopstartet virksomhed med nogle gode idéer til at komme på markedet med en unik produktidé ved at skære ned på udviklingsomkostningerne.

Tre nye virksomheder udvælges til demonstrationscases

Ud over Blue Tip Tools, har virksomhederne Danfoss, J. Krebs & Co. og Daniamant deltaget i lignende forløb til illustration af mulighederne ved FIM. Her er der tale om produktion af reservedele, innovation af en sprøjtestøbevirksomhed med nye muligheder til kunderne og til udvikling af et nyt og grønnere produkt, der lettere kan genanvendes via design for disassembly. Du kan snart læse mere om disse cases på Teknologisk Instituts og AM-hubs hjemmesider.

I løbet af april og maj udvælges virksomheder til tre nye cases til demonstration af mulighederne ved FIM, mod at vi må offentliggøre forløbet. Hvis din virksomhed er interesseret, så tag kontakt til Søren Bastholm Vendelbo sbv@teknologisk.dk eller tlf. 72201624.

Online nyhedsmagasin

Vil du modtage nyheder og artikler om plast og emballage i din indbakke? Tilmeld dig vores online nyhedsmagasin her.