3D-printede sprøjtestøbeforme til brug i medico

Mange danske virksomheder stiller spørgsmålet om det er værd at investere i 3D-print-faciliteter. Mange bruger det til at lave prototyper eller demonstrationsobjekter, der ellers kan være svære at visualisere. Teknologisk Institut har fokus på medico-branchen og har demonstreret en ny metode til at lave biokompatible prototyper på.

Medlemsinformation bragte i aprilnummeret en artikel om et samarbejde mellem Teknologisk Institut og AM-hub. Det handlede om at en række danske virksomheder har fået demonstreret mulighederne inden for Freeform Injection Molding (FIM). Denne metode, som kombinerer 3D-print og sprøjtestøbning, har været med til at løfte udviklingen af nye produkter som ellers sandsynligvis ikke ville være blevet til noget pga. traditionelt store omkostninger ved produktudvikling.

Metoden kan også bruges til biokompatible produkter, idet de ikke kontaminerer de producerede emner. Et projekt fra MedTech Innovation har nyligt demonstreret, at dette ikke er tilfældet.

Metoden kan også bruges til biokompatible produkter, idet de ikke kontaminerer de producerede emner. Et projekt fra MedTech Innovation har nyligt demonstreret, at dette ikke er tilfældet.

Fordelene ved Freeform Injection Molding

Når man skal udvikle et nyt produkt i plast, er det ofte omkostningstungt. Der skal typisk laves et antal prototyper for at teste funktionaliteten af, og emnerne skal vises frem for beslutningstagere i virksomheden. Mens 3D-printede prototyper har været revolutionerende inden for at kunne fremstille emner hurtigt og billigt, så støder man stadig på den hindring, at man ikke altid kan få det i det rigtige plastmateriale. Hvis man fx skal teste emnet i PP, POM, eller en glasfyldt nylon, så er der ingen vej uden om at få fremstillet en sprøjtestøbeform. Dette er en tung omkostning, særligt når der skal lavesændringer i designet af emnet.

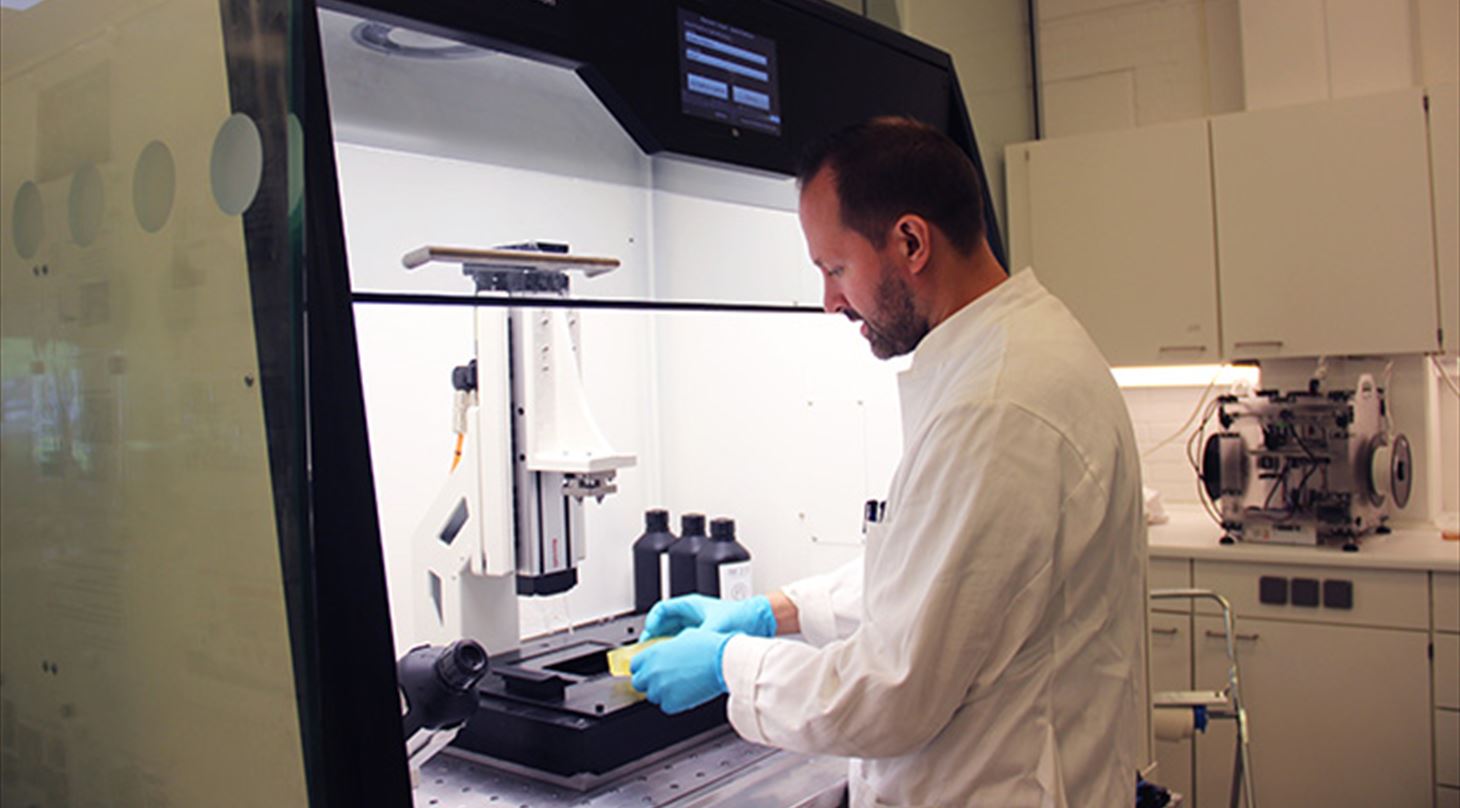

En ny metode - som kaldes Freeform Injection Molding (FIM) - gør det muligt at kombinere fordelene ved 3D-print og sprøjtestøbning og samtidig levere on demand produkter med kort leveringstid. Herved 3D-printes forme i et materiale som er stærkt nok til sprøjtestøbning. Materialet kan samtidig opløses efterfølgende, så det sprøjtestøbte emne bliver afformet. Således er der mulighed for hurtigt at kunne lave en prototype af et emne, som i sidste ende skal fremstilles ved brug af komplekse sprøjtestøbeforme. Dette gælder fx produkter med gevind, underskæringer, som diverse huller i siden af emnet m.m.

FIM anvendt til Medicoprodukter

Når det gælder produkter inden for medicoindustrien, er det nærliggende at tænke i muligheden at producere personligt tilpassede produkter. Her kan FIM bruges. Det kan også anvendes til at lave småserier af produkter der skal bruges til brugertests, hvor produktet kommer i kontakt med kroppen på en eller anden måde.

Når det gælder produkter inden for medicoindustrien, er det nærliggende at tænke i muligheden at producere personligt tilpassede produkter. Her kan FIM bruges. Det kan også anvendes til at lave småserier af produkter der skal bruges til brugertests, hvor produktet kommer i kontakt med kroppen på en eller anden måde.

Når en virksomhed vil markedsføre et medicoprodukt, er det et krav for virksomheden, at det nye produkt overholder standarden ISO 10993:1-2018, "Biological Evaluation of Medical Devices". I denne indgår nogle tests relateret til biokompatibilitet af produktets materialer og overflader. For at imødekomme denne standard blev et projekt søsat støttet af Innovationsnetværket MedTech Innovation. Deltagerne var Teknologisk Institut, DTU, samt 3D-print virksomheden Addifab og sprøjtestøbevirksomheden J. Krebs & Co.

Læs mere: 3D-printede sprøjtestøbeforme giver billigere produktudvikling

I projektet blev en lang række plastmaterialer testet ved FIM-metoden. Der blev produceret en del emner, og i samarbejde med DTU Bioengineering blev det undersøgt om emnerne blev kontamineret af de 3D-printede forme, emnerne blev støbt i. Der blev dels lavet en kemisk test, der kunne påvise, at der ikke var sket nogen kontaminering af plastemnerne. DTU kunne samstemmende påvise via en mikrobiologisk test, at der ikke var tale om kontaminering.

Resultatet betyder, at producenter af medicoprodukter, nu kan benytte sig af FIM i deres forretning. Mens ISO 10993:1-2018 stadig skal gennemgås, så giver studiet en bekræftelse af, at FIM ikke er en showstopper i forløbet med produktgodkendelse.

Casestudie om medicoprodukt

FIM er stadig en relativt ny teknologi, og for at udbrede kendskabet, kører Dansk AM Hub sammen med Teknologisk Institut et projekt for at demonstrere brugen af FIM. I et caseforløb med Designvirksomheden Mikkel Huse Design bliver der i løbet af efteråret udviklet et system til opvarmning af patienter med hypotermi.

En anden case går ud på at udvikle et vandaftapningssystem for SolarSacks selvrensende vandposer. Her vil FIM gå ind og forkorte og nedskære omkostninger og udviklingstiden. I april 2019 blev der på Teknologisk Institut fortalt om cases, der handlede om et nyt produkt for Danfoss, et nyt system til lys i redningsveste hos Daniamant og et innovativt nyt produkt til fugepistoler ved virksomheden Blue Tip Tools.

Der er ligeledes planlagt et arrangement på Teknologisk Institut i november, hvor Mikkel Huse vil fortælle om sin case. SolarSack vil også være på programmet, samt endnu en virksomhed med et medicoprodukt under udvikling.

Online nyhedsmagasin

Vil du modtage nyheder og artikler om plast og emballage i din indbakke? Tilmeld dig vores online nyhedsmagasin her.