Blåstempling direkte fra rummet: Kvaliteten på metal 3D-print ER helt i top

Vores europæiske naboer har for længst taget metal 3D-print til sig, og kvaliteten er bevist i en række kritiske applikationer. Alligevel er den danske fremstillingsindustri fortsat lidt tøvende over for teknologien, og en undersøgelse lavet af Teknologisk Institut i 2018 viste, at bekymringer om kvaliteten bl.a. var en af bremseklodserne. Den myte forsøger 3D-print ekspert Anders Hjermitslev at gøre op med herunder.

På Teknologisk Institut har vi hævdet det før, og vi gentager det gerne uden tøven: Metal 3D-print er klar til at tage sin plads på fabriksgulvet ved siden af de traditionelle fremstillingsmetoder – og potentialet er enormt. Derfor vil det også være enormt ærgerligt, hvis fejlagtige opfattelser omkring kvaliteten kommer til at bremse forløsningen af det potentiale.

Lad os hjælpe dig med 3D-print produktion

Når vi snakker kvalitet, handler det helt grundlæggende om processen i teknologien - og i særdeleshed om at minimere de defekter, der komme i et emne under fremstillingsprocessen. Her har 3D-print den fordel, at processen er digital, og at emnet opbygges lag for lag. Hvis du har styr på den proces, kan du lave emner, der er tæt på fejlfri (zero defect manufacturing) - og så står du med et resultat, som er absolut top-of-the-line - og i mange tilfælde bedre end det, du kan lave med andre processer.

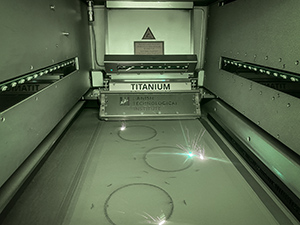

Kigger vi 10 år tilbage, er det rigtigt, at der var nogle udfordringer med kvaliteten på metal 3D-print, men udviklingen er gået stærkt. Det handler i høj grad om digital fintuning, og vi er blevet meget bedre til at kontrollere processerne – dvs. laseren, hvor meget power der skal på og hvornår, hvilket mønster vi kører i, gas flowet, vores atmosfære etc. Så grundlæggende hele setuppet omkring maskinerne.

Vi er gået fra noget, jeg populært har kaldt avanceret laboratorieudstyr, til reelle industrimaskiner - og det har selvfølgelig flyttet kvaliteten en hel del

- Anders Hjermitslev, Teknologisk Institut

I dag lever kvaliteten fuldt ud op til kravene fra industrien. Det ses bl.a. ved, at 3D-printede emner bruges i rum- og luftfartsindustrien, hvor kvalitetskravene er enormt høje – det kommer vi tilbage til. Desuden er densiteten på metalprint i dag helt oppe på 99,9 % ud af printeren, og emnerne har de egenskaber, man forventer.

Højere styrke med 3D-print

Når vi kigger på en hvilken som helst komponent gælder det, at vi måler kvaliteten i forhold til, hvad komponenten skal kunne. Komponenten har således nogle funktionsparametre, og jo bedre den lever op til disse, jo bedre vurderes kvaliteten at være. Meget ofte handler kvalitet om styrke – det kommer vi tilbage til om lidt – men duktilitet, overflader og korrosionsbestandighed kan også være vigtige parametre. Når vi taler om overflader, vil der dog ofte være en efterbehandlingsproces – både ved 3D-print og ved fx støbte komponenter. Derfor betyder det ikke altid så meget, at overfladerne på 3D-print (ud af printeren) er mere ru end støbte overflader - for i begge tilfælde vil kontaktfladerne typisk skulle CNC-bearbejdes.

Når vi kigger på en hvilken som helst komponent gælder det, at vi måler kvaliteten i forhold til, hvad komponenten skal kunne. Komponenten har således nogle funktionsparametre, og jo bedre den lever op til disse, jo bedre vurderes kvaliteten at være. Meget ofte handler kvalitet om styrke – det kommer vi tilbage til om lidt – men duktilitet, overflader og korrosionsbestandighed kan også være vigtige parametre. Når vi taler om overflader, vil der dog ofte være en efterbehandlingsproces – både ved 3D-print og ved fx støbte komponenter. Derfor betyder det ikke altid så meget, at overfladerne på 3D-print (ud af printeren) er mere ru end støbte overflader - for i begge tilfælde vil kontaktfladerne typisk skulle CNC-bearbejdes.

En anden måde at kigge på kvaliteten er, hvis vi vender hele problemstillingen på hovedet og siger: ‘Hvordan ser den perfekt komponent ud’? Dvs. hvad er det for en geometri, jeg har, og hvad er det for et materiale? Hvis vi starter helt fra bunden, vil det være rimeligt at konkludere, at vejen til den perfekte komponent ofte er kortere med 3D-print, end den er med mange andre processer.

Når vi taler om kvalitet af metal, kan vi også se på, hvordan mikrostrukturerne i materialet ser ud, og så er vi tilbage til styrken. Ideelt set har du et emne med en høj styrke, en god duktilitet og ikke nogen restspændinger. Når du 3D-printer, ender du typisk med en mikrostruktur, der er meget fin og ensartet - i modsætning til den grovere mikrostruktur, vi ser ved støbning. Fordelen ved en finere struktur er, at det giver en højere styrke – hvis du så vil have andre egenskaber, såsom et duktilt emne med lidt lavere styrke, kan du varmebehandle dig frem til det. Her varmer du emnet op og lader de metalliske korn vokse, så mikrostrukturen bliver grovere.

Sammenligner vi med et støbt emne, som har en grovere mikrostruktur – og dermed en lavere styrke – er det til gengæld sværere at gå den anden vej og gøre mikrostrukturen finere, så emnet får højere styrke. Ved 3D-print findes de fine strukturer nemlig hele vejen igennem emnet, men hvis du tager en støbt komponent og opvarmer den for herefter at bratkøle, så sker kølingen udefra og ind - så du vil stadig have en grovere mikrostruktur i midten af emnet, hvor det vil have lavere styrke.

Sammenligner vi med et støbt emne, som har en grovere mikrostruktur – og dermed en lavere styrke – er det til gengæld sværere at gå den anden vej og gøre mikrostrukturen finere, så emnet får højere styrke. Ved 3D-print findes de fine strukturer nemlig hele vejen igennem emnet, men hvis du tager en støbt komponent og opvarmer den for herefter at bratkøle, så sker kølingen udefra og ind - så du vil stadig have en grovere mikrostruktur i midten af emnet, hvor det vil have lavere styrke.

Hvad er så at foretrække? Som nævnt længere oppe afhænger det helt af, hvad komponenten skal kunne - men du har nogle andre muligheder med 3D-print.

Kritiske applikationer beviser kvaliteten

For at understrege kvaliteten af metal 3D-print, har jeg taget en række eksempler fra industrier, hvor man stiller enormt høje krav til kvaliteten. Umiddelbart er dette ikke industrier, som er fremherskende i Danmark, så det vil måske være svært for fx fremstillingsindustrien at spejle sig i dem. MEN jeg har valgt at bruge dem til at validere kvaliteten - for hvis den består her, vil den bestå de fleste steder.

Først og fremmest har vi luftfartsindustrien, hvor General Electric siden 2015 har haft 3D-printede nøglekomponenter i deres motorer i form af brændstofdyserne. Her er der tale om super kritiske komponenter, for hvis de fejler, får flyet meget svært ved at flyve. Derfor har General Electric arbejdet intenst med at få komponenterne testet og godkendt, og de har nu fløjet kommercielt med de 3D-printede dyser i fem år – uden problemer.

Der ligger naturligvis et stort arbejde bag disse tests og godkendelser, men der er også tale om en anvendelse, hvor der står menneskeliv på spil, og hvor man ikke tager nogen chancer. Hvis der var den mindste tvivl om, hvorvidt de 3D-printede komponenter kunne holde, ville de aldrig være blevet godkendt - så var man fortsat, som gjorde tidligere. I deres nyeste motor har de taget skridtet videre og bruger nu hele 304 3D-printede dele, fordelt på syv forskellige komponenter - alt fra turbineblade til varmevekslere og brændstofdyser i forskellige legeringer. Det gør de, fordi de får nogle fordele, som de ikke kunne opnå på andre måder, og fordi de ved, at kvaliteten er i orden. Videoen herunder viser den nye GE9X motor, som blandt andet vil være at finde på Boeings nye 777X fly.

Hvis det er godt nok til NASA …

Hvis vi bliver vi i luften, er der sket en hel revolution inden for rumfart i de senere år, hvor man bruger 3D-print til rigtig mange applikationer - alt fra brændstoftanke til i særdeleshed raketdyser. Det skyldes de uovertrufne muligheder for at lave design, som er effektivt og let – og man ville ikke gøre det, hvis man ikke var sikker på, at det kunne holde. Så sent som 15. november i år sendte SpaceX de første astronauter til ISS, og alle raketmotorerne i selve Dragon rumfartøjet er de 3D-printede SuperDraco motorer, som bl.a. benyttes til navigation i rummet samt under nedstigning og landing. Videoen herunder er live vidnesbyrd ’from outer space’ på, at motorerne virker.

Det gælder i øvrigt nærmest alle motorer i rumfartsindustrien (på nær de allerstørste), hvor 3D-print er blevet de facto standard. Som noget nyt er det nu også motorer, der kan genbruges, for de skal flyve igen og igen - og det kan de.

Det sidste eksempel på, at kvaliteten på metal 3D-print er i top, kan vi hente fra high-end segmentet af bilindustrien. Bugatti har i 2018 opgraderet bremserne på deres uhørt kraftfulde Chiron sportsvogn til 3D-printede titanium bremser. Det gør Bugatti naturligvis kun, fordi de stoler på disse bremsekalibre og har lavet utallige tests for sikre, at de virker - på samme måde som man ville gøre, hvis det var lavet på anden vis. Videoen herunder dokumenterer bremsernes kvalitet i en test, hvor bilen hurtigst muligt skal komme fra 0-400 km/t og derefter til fuldt stop.

Hvad gør vi så for at sikre og dokumentere?

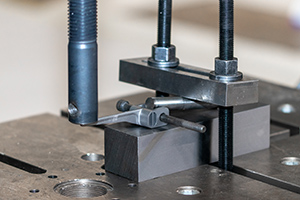

Nu har vi ligesom slået fast, at kvaliteten af metal 3D-print er i orden, men det betyder ikke, at vi ikke laver kvalitetskontrol - tværtimod. På den måde adskiller 3D-print sig ikke fra fx støbning eller CNC-bearbejdning, hvor man også har tiltro til processerne, men hvor man stadig laver kvalitetskontrol på produkterne. Den slags kvalitetskontrol tester fx styrke, tolerancer, geometri, mekanik og defekter - og jo mere kritisk komponenten er, jo mere og jo oftere tester man. Det er der ingen, der anfægter – det er simpelthen et krav, der skal opfyldes. Sådan er det også med 3D-print, og hvis komponenten er kritisk, stilles der flere krav, og så laver vi flere kontroller.

Som nævnt hænger omfanget af kvalitetskontrollen sammen med, hvor kritisk emnet er, men det hænger også sammen med business casen – for kvalitetskontrol er ikke gratis. Så typisk vil man se på, hvad omkostningerne er ved en fejl, og holde det op mod prisen for den ekstra kvalitetskontrol. Hvis vi kigger på høj-kritiske emner til fx en bil, vil det være katastrofalt for fabrikanten, hvis de fejler - både i forhold til fabrikantens brand men også i forhold til forsikring og evt. tilbagetrækning af en række biler. Så her skal kontrollen være på plads, og der er nul tolerance. Den slags koster, men det er peanuts i forhold til konsekvenserne. Hvis komponenten derimod hverken er kritisk eller fx trykbærende, laver man måske mindre eller ingen kontrol.

Som nævnt hænger omfanget af kvalitetskontrollen sammen med, hvor kritisk emnet er, men det hænger også sammen med business casen – for kvalitetskontrol er ikke gratis. Så typisk vil man se på, hvad omkostningerne er ved en fejl, og holde det op mod prisen for den ekstra kvalitetskontrol. Hvis vi kigger på høj-kritiske emner til fx en bil, vil det være katastrofalt for fabrikanten, hvis de fejler - både i forhold til fabrikantens brand men også i forhold til forsikring og evt. tilbagetrækning af en række biler. Så her skal kontrollen være på plads, og der er nul tolerance. Den slags koster, men det er peanuts i forhold til konsekvenserne. Hvis komponenten derimod hverken er kritisk eller fx trykbærende, laver man måske mindre eller ingen kontrol.

Så kan der være andre eksempler, hvor der ikke er liv og lemmer på spil, men hvor det måske drejer sig om æstetik, som er vigtigt i forhold til business casen og brandet. I sådanne tilfælde kan man lægge enkelte kontroller ind og kassere det, der dumper. Det kan også være en mellemting, hvor man laver høj grad af kontrol, mens produktionen køres ind og så efterfølgende stikprøver en gang imellem for at se, om komponenterne stadig ligger inden for tolerancerne.

Til slut vil jeg pointere, at 3D-print naturligvis ikke er fejlfrit - det er der ikke nogen processer, der er. Derfor laver man kontrol alle steder. Så er det blot et spørgsmål om at vælge de kontroller, der giver mening, og nogle gange er det de samme som ved fx støbte komponenter, mens det andre gange er kontroller, som er mere specifikke for 3D-print. Men helt overordnet er kvaliteten på metal 3D-print i top, og du kan roligt gå i gang med at bruge det.