Kundecases og artikler med 3D-print - Få den bedste inspiration til at komme i gang

Vi 3D-printer i både metal og plastic for en række forskellige kunder, og vi samler løbende eksempler på udvikling af 3D-printede dele, som kan tjene som inspiration for andre, der er startet eller gerne vil igang med at arbejde med 3D-print.

For nogle virksomheder er det helt oplagt at 3D-printe en komponent eller en part, og for andre - og det er i langt de fleste tilfælde - kræver det en innovations- og udviklingsproces at finde frem til hvor, hvordan og hvorfor det giver mening at 3D-printe en eller flere dele.

På Teknologisk Institut spænder vores kundeopgaver bredt - fra udvikling af emner gennem pilotproduktion til produktion af større partier af 3D-printede emner, der indgår som en reel del af virksomhedens produktionskæde.

Se vores mange artikler om 3D-print

Herunder kan du læse mere om nogle af vores kundecases.

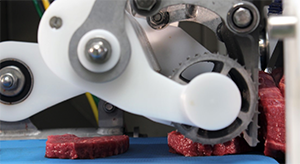

Da BILA skulle udvikle en automatiseringsløsning til at lægge BBQ-marinade på spareribs, vendte man blikket mod 3D-print og Teknologisk Institut. Det førte til en helt anden løsning, end den man først havde planlagt.

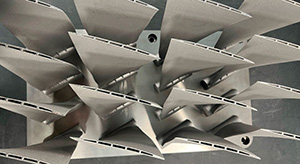

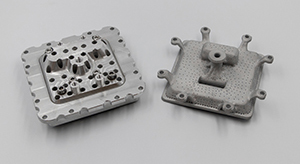

Den danske SMV, Heatflow, har sammen med 3D-print specialister fra Teknologisk Institut demonstreret, at det er muligt at bruge metal 3D-print til en gas-til-gas varmeveksler. Det skete i et Mission Booster-projekt finansieret af Innovationsfonden.

Danske FLO2R laver anlæg til gasanalyse i cementovne. I den forbindelse har virksomheden patenteret en renseteknologi, der reducerer vedligeholdet af anlægget – og her spiller metal 3D-print fra Teknologisk Institut en afgørende rolle.

To fætre har forvandlet en vintage benzinstander til et unikt fadølsanlæg. Teknologisk Institut hjalp til og leverede 3D-print, som var godkendt til fødevarekontakt og spillede en afgørende rolle i processen.

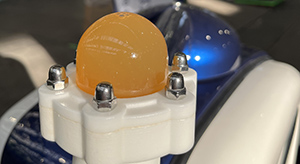

MedicQuant er et spin-out fra Aarhus Universitet. Da virksomheden skulle udvikle kassetter til en ny teknologi, der kan kvantificere antikoagulanter fra fuldblod på under 10 minutter, fik den hjælp fra 3D-print specialisterne på Teknologisk Institut.

Forsvarsministeriets Ejendomsstyrelse

Forsvarsministeriets Ejendomsstyrelse

“Tidsspiger” er et kunstværk af kunstneren Eau Pernice, og det fungerer som en slags indflyttergave og historisk repræsentation til hver bolig i Nyboder Campus. Værket er 3D-printet i aluminium på Teknologisk Institut.

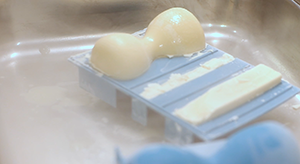

Det er muligt at få plastik og flydende nitrogen til at fungere sammen - med 3D-print som den hemmelige ingrediens. Det lærte startup-virksomheden Melt Corp. i et MADE projekt, hvor man fik hjælp fra Teknologisk Institut. Målet: plastikforme til hurtig nedfrysning af innovative fryseprodukter.

En træningsdukke skal gøre det nemmere og mere effektivt for radiologer at foretage prøver på væv i forbindelse med kræftdiagnosticering. Startuppen MultiBiopsy fik hjælp fra Teknologisk Instituts 3D-print specialister til at videreudvikle deres prototype gennem indsigt i materialer og mekaniske funktionaliteter.

Metal 3D-print giver lettere og dermed hurtigere droner og en styrket position på markedet. Det viser et MADE-projekt med Acodyne, hvor de fik hjælp fra Teknologisk Instituts specialister til at optimere drone-motorernes fanblade ved at reducere vægten.

Da to studerende ved Syddansk Universitet skulle designe en part til opsendelse i rummet, faldt valget på 3D-print. Teknologisk Institut blev involveret i processen for at sikre en præcis og pålidelig fremstilling af de studerendes design.

Et MADE Demonstrationsprojekt sammen med Teknologisk Institut har vist, at virksomheden CAAS kan bruge 3D-print som en hurtig, fleksibel og rentabel metode til at producere specialdesignede tanke til det hastigt voksende marked for såkaldt ’immersive cooling’.

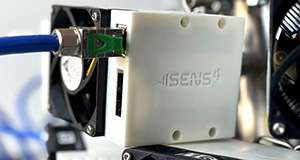

3D-printede komponenter muliggør optimeret varmetransportdesign af produktionsudstyr, så Sens4 kan kalibrere deres måleinstrumenter to timer hurtigere end normalt. Det opdatede man i et MADE demonstrationsprojekt sammen med 3D-print specialisterne fra Teknologisk Institut.

AVK laver plaststøbte ventiler til brandbekæmpelse, gasforsyning, drikkevand og spildevand. Et ønske om større kontrol i produktionen og højere kvalitet af slutresultatet fik dem til at kigge mod metal 3D-print og Teknoloigisk Institut.

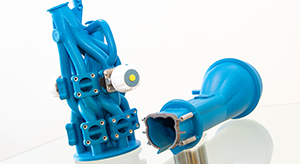

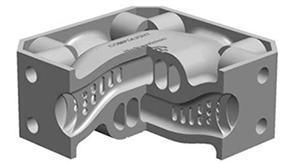

Advansor laver CO2-klimaløsningerer i form af køleanlæg - det kan være varmepumper eller aircondition - og de har oplevet problemer med tryktab ved en af deres ejektorer. Derfor fik de hjælp fra Teknologisk Institut til at undersøge, om man kunne optimere designet til 3D-print.

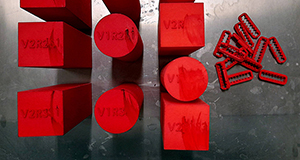

Hvordan udvikler vi nye standarder for indfarvning af materialer, så sikkerheden på arbejdspladsen øges? Det spørgsmål søgte Pers Group svar på i et MADE Materiale Demonstrationsprojekt med Teknologisk Institut, hvor man testede farven på 3D-printede komponenter.

Ravn Industri fik i et MADE materiale demonstrationsprojekt hjælp fra Teknologisk Institut til at udvikle en hybrid fremstillingsmetode i produktionen. 3D-print af specifikt stålmateriale gør det muligt at spare tid og omkostninger på den lange bane.

Norse er en dansk virksomhed, der producerer værktøj og beskyttelsesudstyr til en bred vifte af industrier. Til at udvikle et nyt værktøjan har man fået hjælp af Teknologisk Instituts 3D-print specialister, og det resulterede i lavere materialeforbrug og potentielle bæredygtighedsfordele.

Rigtools fremstiller specialkonstrueret værktøj til borerigge verden over, og man har oplevet udfordringer ved at optimere udstyr og maskiner. Derfor fik man hjælp fra Teknologisk Institut til at afprøve ny 3D-print teknologi og undersøge materialer for at optimere produktionen.

Zenvo er en dansk sportsvognsfabrikant, der håndbygger såkaldte hyperbiler på deres fabrik i Præstø. I et AM designoptimeringsforløb fik man hjælp fra Teknologisk Institut til at undersøge, om metal 3D-print kunne hjælpe med at optimere et hjulophæng.

Heatflow laver løsninger inden for termiske systemer, som blandt andet kan tilkobles på servere for at udnytte spildvarmen til fjernvarme - i den forbindelse ønskede man at undersøge mulighederne for at bruge 3D-print til at adressere de termiske udfordringer, og her fik man hjælp fra Teknologisk Instituts 3D-print specialister.

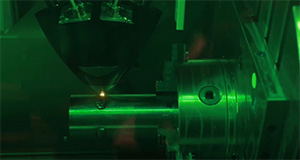

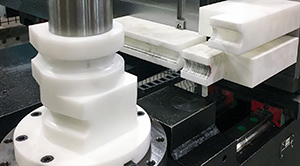

Når man designer udstyr til avancerede forskningsfaciliteter, er der ekstremt høje krav til både kvalitet og funktion. At de to kan kombineres, er for nylig blevet vist ved en demonstration på Teknologisk Institut.

Bühler-Meincke har i et MADE Materiale Demonstrationsprojekt sammen med Teknologisk Institut testet mulighederne for at anvende 3D-print i deres produktion. Resultatet viser, at teknologien kan hjælpe virksomheden med at reducere vægt og fremstillingstid ved en af deres komponenter.

Jagtforretningen HUNTER’S POINT i Bjerringbro har investeret i en metal 3D-printer, som skal printe lyddæmpere i titanium. Teknologisk Institut sørgede for rådgivning gennem købsprocessen og drifter printeren mens man oplærer butikkens våbenmager.

Med hjælp fra Teknologisk Institut har danske Welltec, der leverer serviceydelser til energisektoren, fået indkøbt og indkørt deres egen metal 3D-printer. Det betyder, at Welltec i fremtiden kan gøre deres serviceydelser hurtigere og mere effektive.

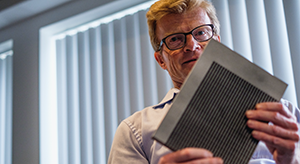

Bollfilter fremstiller industrielle filtre til filtrering af væsker som fx smøreolie og vand – især inden for den maritime sektor. Med hjælp fraTeknologisk Institut har virksomheden nu fået øjnene op for 3D-print.

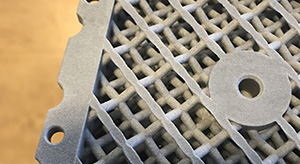

Et samarbejde mellem specialisterne inden for 3D-print samt mark- og fødevareteknologi på Teknologisk Institut førte til enorme besparelser og øget fleksibilitet i forhold til nogle skræddersyede bakker til prøveglas.

Selv den bedste idé kan have svært ved at få flyvehøjde uden den rigtige retning og den nødvendige finansiering. Det var man bevidst om hos den danske startup Reblade, og derfor søgte man hjælp hos Teknologisk Institut.

Hos BEWI producerer man flamingo, og i et 3D-print designforløb med Teknologisk Institut lykkedes man med at reducere både vægt, pris og leveringstid på nogle af de værktøjer, der bruges i processen - og så ser de ud til at være mere effektive.

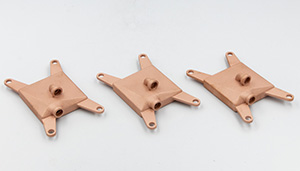

KK Wind Solutions laver automatiseringsløsninger til moderne vindmøller, og i et 3D-print designforløb med Teknologisk Institut fik man mulighed for at optimere en kobber-komponent - resultatet var forøgelse af komponentens funktioner samt en reduktion af materialeforbruget.

Den danske startup Airflight fik glæde af metal 3D-print i et designoptimeringsforløb, hvor man med hjælp fra Teknologisk Institut lykkedes med at med at reducere vægten på et beslag til dronevinger med hele 67 %

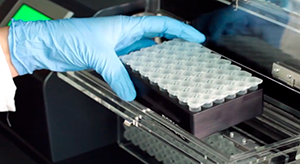

Under det nyligt overståede 3D-print designforløb DfAM – Design for Additive Manufacturing, fik Linatech mulighed for at optimere en komponent til en maskine, der håndterer blodprøver. Forløbet gav ikke blot gode resultater men også endnu mere blod på tanden til at give sig i kast med 3D-print.

I cykelverdenen er det vigtigt at opnå det helt rigtige forhold mellem styrke og vægt. Det ved man hos BenBen Cykler, hvor man laver håndbyggede cykelstel, og derfor valgte man at deltage i et 3D-print designoptimeringsforløb, hvor man sammen kiggede på flere forskellige specialkomponenter.

Virksomheden Washpowers deltagelse i 3D-print forløbet DfAM har givet mulighed for at udvikle på en komponent til deres serie af vaskerobotter til svinestalde. I fremtiden kan udviklingen med 3D-print betyde en væsentlig reduktion på vand- og energiforbruget.

Larsen Strings producerer nogle af verdens bedste strenge til nogle af verdens bedste musikere - og i et 3D-print designoptimeringsforløb fik de mulighed for at teste 3D-print til et specialværktøj i produktionen.

Virksomheden Scan-Speak fik under et 3D-print designoptimeringsforløb med Teknologisk Institut mulighed for at give sig i kast med udviklingen af højdetaljerede prototyper – det gav blandt andet anledning til at anvende nye materialer.

High Precision Systems har udviklet exoskelet handsker. I et 3D-print designforløb formåede de at forbedre de 3D-printede titaniumhandsker ved at halvere tykkelsen og dermed øge både grebsstyrke og mindske slitage på fingerled.

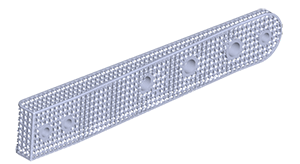

Newtec laver optiske sorteringsmaskiner samt pakke- og vejemaskiner til især frugt og grønt, og hertil bruger man også kamerateknologi. Til et af disse kameraer skulle man bruge en gitterstruktur til at holde de optiske komponenter, og den valgte man at designoptimere til 3D-print.

CeramicSpeed har specialiseret sig i lejer til cykler men laver også forskellige gearkomponenter. I den forbindelse deltog virksomheden i et innovationsforløb, hvor de undersøgte, om en af deres komponenter kunne optimeres med 3D-print.

Serman & Tipsmark arbejder med hydraulik og laver blandt andet testanlæg til hydrauliske komponenter. Her så man et potentiate for at optimere forskellige komponenter med 3D-print, og det undersøgte man nærmere i designoptimeringsforløbet DfAM.

Med metal 3D-printede reservedele er det muligt at genanvende dyre, slidte mælkepumper. Det fandt kaffeleverandøren Bentax ud af i et MADE Materiale Demonstrationsprojekt, hvor de fik hjælp af Teknologisk Institut.

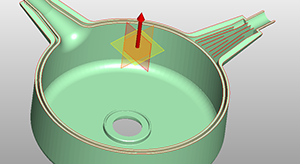

Tetra Pak laver bl.a. systemer til fremstilling af iscreme. Her har man designet en dyse, hvor man kan blande flere farver is og placere dem på produktionslinjen i en række forskellige figurer. Den bliver 3D-printet på Teknologisk Institut.

Bühler Meincke - Dyser til glasur

Bühler Meincke - Dyser til glasur

Bühler Meincke udvikler og producerer maskiner til småkage- og kikseproduktion verden over - og de bruger 3D-print til en række komponenter på deres forskellige maskiner. En af disse komponenter en dyse, som bruges til at lægge glasur på forskellige småkager.

Den danske virksomhed Hamag A/S udvikler og fremstiller produkter og løsninger, der understøtter alle former for brændstoffer og drivmidler - og her har man virkelig taget 3D-print til sig. Teknologisk Institut træder til ved større produktioner.

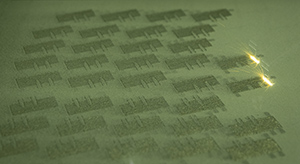

Billigere og bedre produktion af radarantenner med metal 3D-print - Det var resultatet af et MADE Materiale Demonstrationsprojekt, hvor Nordic Radar Solutions fik hjælp af specialister fra Teknologisk Institut til at evaluere materialer og komme i gang med at bruge AM.

Man kan forme en 3D-printet runddel-plade med indbyggede kølekanaler. Det viser et MADE projekt, hvor Olsen Metaltrykkeri og Teknologisk Institut succesfuldt har testet, hvordan det ældgamle håndværk metaltryk sammen med nye additive teknologier kan give nye, spændende produkter.

Til et fødevareprocesseringsanlæg skulle Marel udvikle en ny griber til håndtering af hele laksesider på 40-50 cm. Derfor kontaktede man Teknologisk Institut for at høre om, om det var muligt at lave 3D-print i den størrelse - det var det heldigvis.

Gennem et MADE demonstrationsprojekt har Cabinplant, som producerer levnedsmiddeludstyr og forarbejdningsløsninger til fødevareindustrien, fået bevist, at det kan lade sig gøre at bruge 3D-print i deres udstyr. Det er sket med hjælp fra Teknologisk Institut og en særlig overfladebehandling.

Rotapure har i et MADE Demonstrationsprojekt sammen med Teknologisk Institut testet 3D-print, og teknologien har nu givet virksomheden et helt nyt design til deres laboratorieudstyr.

Scape Technology har specialiseret sig i ”bin-picking” og til dette formål ønskede man at gøre robotgriberne mere universelle. I et MADE demonstrationsprojekt fik Scape Technologies hjælp af Teknologisk Institut til at udvikle en modulær 3D-printet version af griberen, hvor enkelte dele af den kan udskiftes.

Danske Danmatic laver procesanlæg til bageri- og levnedsmiddelindustrien verden over. Sammen med Teknologisk Institut undersøgte man i et MADE Demonstrationsprojekt, om 3D-print kunne optimere en komponent i en af deres maskiner. Projektet gav fornyet indsigt og tillid 3D-print teknologien.

BEWI producerer Flamingo®, hvortil der anvendes støbeværktøj lavet i aluminium til tryk på flamingo. Gennem et MADE demonstrationsprojekt undersøgte BEWI sammen med Teknologisk Institut, om det var muligt at implementere 3D-print til dele af deres støbeværktøjer.

Den Odense-baserede virksomhed Nordbo Robotics har i et MADE Demonstrationsprojekt undersøgt mulighederne og potentialet for at automatisere manuelle processer ved efterbehandlingen af metal 3D-print. Det er sket i samarbejde med Grundfos og Teknologisk Institut.

Den danske maskinproducent Newtec har sammen med Teknologisk Institut testet metal 3D-print af på en dyse i rustfrit stål og en sorteringsrulle i titanium.Det viste sig, at metal 3D-print både er billigere og længere fremme, end Newtec havde forventet. Erfaringerne har allerede vist sig brugbare i andre dele af virksomheden.

Ridser og mærker på designmøbler går ikke. Derfor undersøgte BSM i et MADE Demonstrationsprojekt, om man kunne erstatte stålværktøj med blødere 3D-printede værktøjer i fremstillingen af rør til møbelindustrien - det skete i samarbejde med Teknologisk Institut.

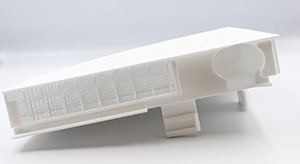

Da udviklingshuset Podovo skulle videreudvikle en manifold, der hjælper respiratorer til at styre vejrtrækningen hos patienter på intensivafdelingen, faldt valget på metal 3D-print, som blev fremstillet på Teknologisk Institut.

På Teknologisk Instituts pilotfaciliteter i Sønder Stenderup tester og udvikler man forskellige fødevarer og foderprodukter. Her har 3D-print betydet, at man hurtigere og billigere kan få vigtige reservedele til ekstruderingsmaskinerne.

Når man som iværksætter går med tanker om at udvikle et unikt produkt, kan 3D-print være en stor hjælp. Det erfarede opfinderen af Natural Greenwalls, da han gennem Teknologisk Institut fik printet en prototype af sit nye produkt.

Da JJ X-Ray skulle udvikle et nyt køleelement til et instrument, var der behov for en meget kompakt løsning med uhindret flow af vand. På grund af designfriheden og en attraktiv pris ved lave styktal var 3D-print i aluminium den helt rigtige løsning.

Da Dynello skulle udvikle og producere en lommekrog til deres båndoprullere, faldt valget på 3D-print, som både var en hurtigere, billigere og mere fleksibel løsning end traditionelle fremstillingsmetoder – krogene får de printet på Teknologisk Institut.

Produktion af tyller til kageproduktion havde længe givet Bühler-Meincke udfordringer, men i samarbejde med Teknologisk Institut producerer de nu tyller og flere andre produkter med 3D-print. Det giver dem stor designfrihed og samtidig er der opnådet fødevaregodkendelse på tyllerne.

Efter den første COVID-19 bølge oplevede ExamVision en kæmpe efterspørgsel på lupbriller, da aflyste behandlinger blev genoptaget – nu med krav om ansigtsvisir – men med 3D-print var man i stand til at imødekomme det akutte behov.

DMRI - Danish Meat Research Institute skulle gen-producere et værktøj for Danish Crown, men hverken tegninger eller sprøjtestøbeværktøj eksisterede længere. Derfor blev løsningen at lave ‘reverse engineering’ ved hjælp af CT-scanning og 3D-print.

I samarbejde med Teknologisk Institut udviklede Manigrip et hjælpeværktøj til gigtpatienter. Takket være 3D-print varede hele udviklingsforløbet mindre end et halvt år, og undervejs har Manigrip haft adgang til alle kompetencer under ét tag.

Frese er en førende producent af innovative flowstyrings- og komponentløsninger til HVAC-markedet. Ved udviklingen af en speciel ventil gav metal 3D-print nogle helt nye muligheder for design og test af prototypen før produktion.

Ansuz Acoustics udvikler og producerer kabler og tilbehør til high-end musiksystemer, og med en enorm designfrihed samt kort udviklingstid på nye produkter har 3D-print vist sig at være den helt rette løsning til de huse, hvor kablerne samles.

Virksomheden 4TECH har designet en værktøjsveksler, som giver kollaborative robotter mulighed for at skifte mellem flere værktøjer. Teknologisk Institut har hjulpet med at optimere og printe værktøjsveksleren, som er designet specifikt til produktion med 3D-print.

Marel kørte et effektivt 3D-print udviklingsforløb sammen med Teknologisk Institut omkring et supportelement til industriel skæring af kød. Hvor produktet tidligere bestod af 40 løse dele, blev det med 3D-print reduceret til én del - det gav færre bakterier og større fødevaresikkerhed.

Formula Student-projektet har fået 3D-printet et hjulophæng i titanium på Teknologisk Institut. Det er en del af den racerbil, som SDU bruger til at konkurrere mod 5-600 universiteter verden over, og 3D-print løste en række geometriske og bearbejdningsmæssige udfordringer.

Create it REAL er et forsknings- og udviklingshus, som gik sammen med Teknologisk Institut i et MADE Demonstrationsprojekt for at nedbryde en af de teknologiske barrierer i 3D-print af fødevarer.

Adjustbit - justerbart hestebid

Adjustbit - justerbart hestebid

Hestetandlæge Glenn Espensen var ofte udfordret, når han skulle guide kunderne til at finde det helt rigtige hestebid. Så fik han ideen til Adjustbit, som er verdens første justerbare og modulopbyggede hestebid. Med 3D-metalprint på Teknologisk Institut blev det muligt at realisere ideen.

O. Storm Sørensen Broncestøberi

O. Storm Sørensen Broncestøberi

Det har tidligere været en tidskrævende opgave for støberiet fra Støvring at reducere størrelsen på modeller og figurer, så de passer til de mindre gravsten. Med 3D-print blev processen både hurtigree og bedre.

Takket være 3D-print lykkedes det jordemoder Malene Hegenberger at accelerere udviklingen af hendes nye opfindelse – Hegenberger Speculum. I samarbejde med Teknologisk Institut blev det til 35 forskellige udgaver af produktet på to måneder, før den færdige udgave lå klar.

CCM Electronic Engineering udvikler testsystemer og havde behov for en aksel med nogle bestemte konturer og stor holdbarhed. Her var 3D-print i metal den helt rigtige løsning.

Det danske DanSTAR-projekt bygger en raket, der skal sendes op til 30.000 fod. Teknologisk Institut har 3D-printet rakettens brændkammer i aluminium.

Marel laver processeringsanlæg til fødevareindustrien, og for at øge effektiviteten og tilpasningsmulighederne i produktionen, samarbejder de med Teknologisk Institut omkring 3D-print af en række komponenter – heriblandt deres robotgribere.

Nordisk Røntgen Teknik udvikler og producerer medicinsk røntgenudstyr til hospitaler. Ved at få produceret 3D-printede nyloncovers til udstyret, kan de hurtigt teste nye designs og skabe skræddersyede produkter til deres kunder.

Bocuse d'Or - Kenneth Toft-Hansen

Bocuse d'Or - Kenneth Toft-Hansen

Den danske stjernekok Kenneth Toft-Hansen, som i januar 2019 vandt guld i kokkekonkurrencen Bocuse d’Or, bruger 3D-print til at lave unikke forme til gastronomien.

Marel besluttede sig for at afprøve 3D-printteknologien til at løse problemet med produktionen af en komponent. I dag producerer de laksegribere i titanium med 3D-print hos Teknologisk Institut. Det giver stor designfrihed og kort responstid.

Entreprenørkoncernen Aarsleff mindsker energi, vand og tidsforbrug på kloakrørsreparationer med aluminiumscylindre produceret via 3D-print på Teknologisk Institut.

Verdens største producent af pickups til grammofoner, Ortofon A/S, har siden 2008 anvendt Additive Manufacturing (AM) til produktion af virksomhedens pickups.

Carlottas Village designer og producerer high-end briller med fokus på moderne design og de fremmeste produktionsteknikker. Til en ny brilleserie ønskede virksomheden som de første i verden at producere brillerne som et samlet emne ved brug af 3D-print i titanium.

Ceramic Speed samarbejder med os om at udnytte de nyeste teknikker og store designfrihedsgrader inden for 3D-print. Virksomheden har fået input til at designe og fremstille de små lette tandhjul, som sidder på det bagerste udvendige gear på racercykler.

Robotgribere skal være så lette og fleksible som muligt, for at opnå den bedste ydeevne. Teknologisk Institut har produceret 3D-printede gribere i titanium for virksomheden RoboTool.

I samarbejde med to studerende fra Aarhus Universitet har vi gennem 3D-print reduceret vægten på en snittap med over 70 % for virksomheden Thürmer Tools.

Hydrauvision - 3D-printet hydraulik

Hydrauvision - 3D-printet hydraulik

Anvendelse af 3D-print teknologi har vist sig at kunne reducere tryktabet med hele 25% i forhold til den traditionelle løsning for den internationale hydraulikvirksomhed Hydrauvision i Holland.

Danish Meat Research Institute

Danish Meat Research Institute

Det var noget af en opgave for 3D-print eksperterne på Teknologisk Institut at få fem sugekanaler og fem modsatrettede kanaler til skoldhed damp bygget ind i et spinkelt håndtag. Men det lykkedes, og nu er det nye femfingrede dampsug klar til at blive anvendt på landets slagterier.

Den danske bilproducent Zenvo Automotive udvikler og producerer high-end sportsvogne i begrænset styktal, der sælges globalt. Virksomheden har tænkt i nye baner, og man har set store økonomiske fordele ved at benytte 3D-printede dele i supersportsvognene.

Med Videnkupon-støtte fra Forskning og Innovationsstyrelse har Mads Miltersen Design i tæt samarbejde med Teknologisk Institut udviklet et nyt forretningsområde for 3D-printede personlige kosmeser til benamputerede.