BSM fik ny indsigt i MADE Demonstrationsprojekt - ”Vi ser 1.000 andre scenarier for 3D-print”

Ridser og mærker på designmøbler går ikke. Derfor undersøgte den danske familieejede virksomhed BSM i et MADE Demonstrationsprojekt, om det er muligt at erstatte stålværktøj med blødere 3D-printede værktøjer i fremstillingen af rør til møbelindustrien - det skete i samarbejde med Teknologisk Institut

BSM har gennem de sidste 40 år er gået fra traditionel smedevirksomhed til højteknologisk maskinfabrik med de nogle af de nyeste maskiner til metalforarbejdning. SMV’en fra Bjerringbro har specialiseret sig inden for fremstilling til den kvalitetskrævende møbelindustri, og det var i den forbindelse, at man bl.a. ønskede at undersøge, om 3D-print kunne bidrage til produktionen.

Helt konkret ønskede BSM at teste 3D-print af bukkeværktøjer til rørbukning samt 3D-print af 1:1 møbelprototyper, og så ville man undersøge, hvilke printteknologier der var bedst egnet til disse formål. I MADE demonstrationsprojektet samarbejdede BSM med Teknologisk Instituts Center for Industriel 3D-print for at afdække mulighederne.

Fra start havde vi måske tænkt 3D-print anvendt på én bestemt måde, men nu hvor vi har fået hands-on erfaring med teknologien og ved, hvad der kan lade sig gøre, så ser vi pludselig 1.000 andre scenarier, hvor det kan anvendes.

- Kristian Wolthers Rasmussen, Product Developer hos BSM

Test og sparring gav nye erfaringer

BSM foretog adskillige test undervejs i forløbet, hvor Teknologisk Institut hjalp med rådgivning omkring 3D-print – herunder hvordan man designer til teknologien – samt produktion af 3D-printede emner.

- BSM havde en forhåbning om, at 3D-print kunne accelerere en tidskrævende udviklingsproces for nye produkter. Umiddelbart har de ikke innoveret og investeret så meget i dette område, som i selve produktionsapparatet – derfor er processen stadig relativt dyr og tidskrævende. MADE projektet var en god mulighed for BSM til at blive klogere på, hvordan 3D-print kunne hjælpe dem med at optimere såvel udviklingen som dele af produktion, siger Kristoffer Ryelund, forretningsleder hos Teknologisk Institut.

- Samarbejdet med Teknologisk Institut har været meget positivt. Det var altid nemt at komme i kontakt med dem, og deres rådgivning i projektet har givet os et større kendskab til, hvordan vi konstruerer, designer og optimerer emner specifikt til 3D-print, lyder det fra Kristian Wolthers Rasmussen, Product Developer hos BSM.

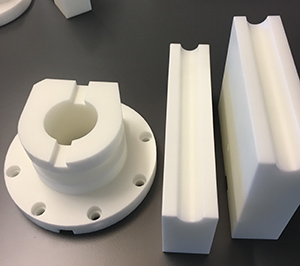

I det hele taget gav projektet en masse ny erfaring omkring brugen af 3D-print. BSM fik større kendskab til, hvilke 3D-printteknologier der giver bedst mening i forskellige sammenhænge. I dette projekt viste det sig f.eks., at SLA og SLS, som begge er plastprint-teknologier, egnede sig bedst, da de gav den bedste kombination af høj opløsning stor styrke på de 3D-printede emner.

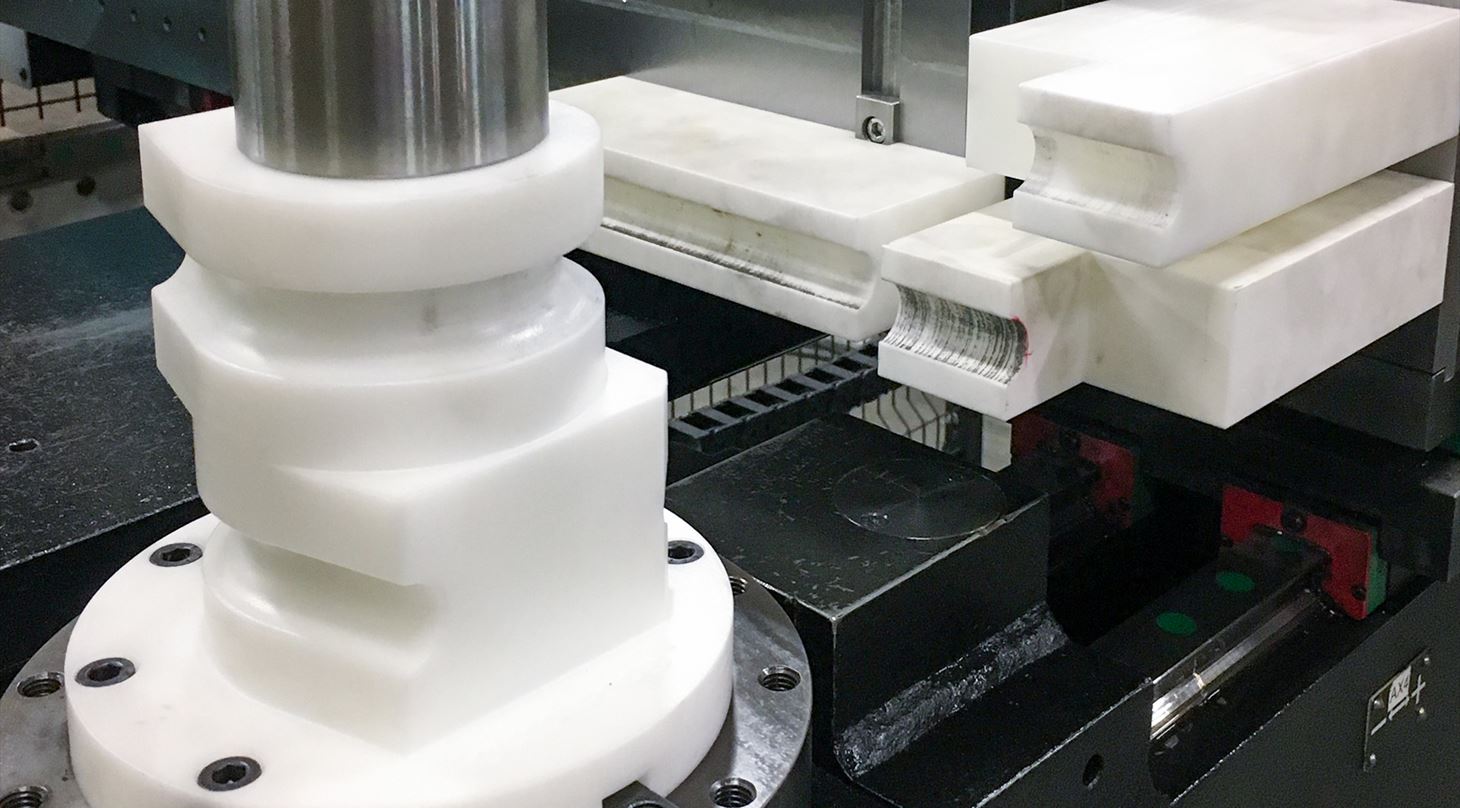

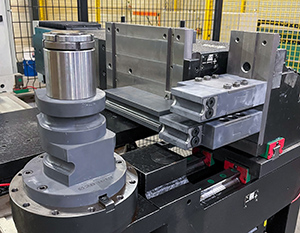

I videoen herunder kan du se, hvordan det ser ud, når BSM bukker rør til møbelindustrien ved brug af 3D-printede værktøjer.

Bukkeværktøjer afslørede både udfordringer og muligheder

Når man bukker rør, er der stor forskel på, hvor svært et buk er at udføre - og dermed også, hvor store krav der er til bukkeværktøjerne. I MADE demonstrationsprojektet har BSM haft succes med at udføre nemme buk med et fuldt 3D-printet værktøjssæt til både prototyper og nulserier. I denne sammenhæng består et fuldt værktøjssæt af en hovedmatrice, et presmodhold og et gribemodhold.

Ved sværere buk oplevede BSM udfordringer med at kunne gribe tilstrækkeligt om rørene med de 3D-printede bukkeværktøjer. Dette er et generelt problem, når man bukker rør – især inden for designverdenen, hvor der ofte er kort længde mellem hvert buk. Udfordringen er endnu mere udtalt inden for møbelindustrien, fordi der ikke må komme mærker. Derfor kan man ikke bare gribe hårdere om rørene, selvom det er muligt med de eksisterende stålværktøjer. Med de 3D-printede værktøjer opstår udfordringen, fordi plast er blødere end stål, så der KAN man ikke gribe lige så hårdt – og pga. af styrkeforskellen kan de 3D-printede værktøjer heller ikke holde til at lave lige så mange buk som de eksisterende stålværktøjer.

Ved sværere buk oplevede BSM udfordringer med at kunne gribe tilstrækkeligt om rørene med de 3D-printede bukkeværktøjer. Dette er et generelt problem, når man bukker rør – især inden for designverdenen, hvor der ofte er kort længde mellem hvert buk. Udfordringen er endnu mere udtalt inden for møbelindustrien, fordi der ikke må komme mærker. Derfor kan man ikke bare gribe hårdere om rørene, selvom det er muligt med de eksisterende stålværktøjer. Med de 3D-printede værktøjer opstår udfordringen, fordi plast er blødere end stål, så der KAN man ikke gribe lige så hårdt – og pga. af styrkeforskellen kan de 3D-printede værktøjer heller ikke holde til at lave lige så mange buk som de eksisterende stålværktøjer.

- For at komme i mål med de 3D-printede bukkeværktøjer, skal vi fremadrettet arbejde videre med styrken på dem – og med gribeproblemet. Vi skal blandt andet teste andre materialer og andre strukturer på overfladen plus nye designs af gribemodholdet. Noget virker og noget virker ikke, men vi har endnu ikke fundet en nem løsning på udfordringen, siger Kristian Wolthers Rasmussen.

Til gengæld har de 3D-printede værktøjer den fordel, at der kommer langt færre ridser eller mærker i de rør, der bukkes, og det er vigtigt, når rørene bruges til designermøbler – med stålværktøj kommer der nogle gange mærker, som skal slibes og poleres efterfølgende.

- Udgangspunktet for projektet var at imødekomme ridser og mærker, så på den måde har det helt klart været en succes. Men det er jo lidt af et kompromis, for de eksisterende stålværktøjer er både dyrere og har længere leadtime end 3D-printede værktøjer – til gengæld har 3D-print en kortere levetid, lyder det fra Kristian Wolthers Rasmussen.

Optimeret produktion med 3D-print

Som nævnt indledningsvis havde BSM et håb om at reducere udviklingstiden med 3D-print, og samtidig ønskede man at tilbyde kunderne en mere fleksibel og mindre omkostningstung proces, som forhåbentligt også kunne optimere samarbejdet. Endelig skulle 3D-print reducere ’spildtid’ i produktionen, da man først ville begynde produktionen, når 3D-printede modeller havde sikret, at man stod med det rigtige design, så der ikke skulle rettes til undervejs.

Det er endnu for tidligt at konkludere noget præcist i forhold til reduktionen af udviklingstid, da projektet kører videre internt hos BSM – men forventningen er stadig, at udviklingstiden kan reduceres markant.

Det er endnu for tidligt at konkludere noget præcist i forhold til reduktionen af udviklingstid, da projektet kører videre internt hos BSM – men forventningen er stadig, at udviklingstiden kan reduceres markant.

- Vi kan måle på kostpris og leveringstid på f.eks. bukkeværktøjer, og her kan vi se, at 3D-print er billigere – hvor meget billigere afhænger af emnet, der printes. På leveringstid er 3D-print ca. dobbelt så hurtigt. Vil de 3D-printede bukkeværktøjer så fungere i produktion? Det kan vi ikke rigtig konkludere på endnu, siger Kristian Wolthers Rasmussen.

BSM har kørt nogle større tests og cyklusser med 3D-printede bukkeværktøjer for at se, hvor lang tid der går, før de smadrer eller laver et buk, som ikke er inden for tolerancerne. Men det er nødvendigt at teste over lang tid, og det fortsætter BSM med, når det er muligt – indtil videre er det nemlig kun en bestemt type ordrer, hvor BSM bruger 3D-printede værktøjer.

- Hvis ikke 3D-print fungerer 100 procent til bukkeværktøjer, så gør det i hvert fald til fremstilling af komplekse dele til møbelprototyper eller fiksturer til tidlige prototyper. Begge dele kan laves hurtigere med 3D-print, så uanset hvad giver det mening for os at bruge teknologien – også til produktion af meget små serier, fortæller Kristian Wolthers Rasmussen og supplerer:

Efter at vi har fået større erfaring med 3D-print kan vi tilbyde vores kunder nye muligheder for at få 3D-printede prototyper. Dermed kan de se deres design i fysisk forstand og komme med ændringer inden produktion igangsættes – det er både en fordel for dem og for os.

- Kristian Wolthers Rasmussen, BSM

Projektet var en teknologisk øjenåbner

Hos BSM er målet om at blive klogere på, hvordan 3D-print kan anvendes, helt klart opnået, og demonstrationsprojektet har åbnet øjnene for de mange muligheder, som 3D print kan give i forhold til at optimere produktion og prototypeudvikling.

Selvom det interne forløb endnu ikke er helt afsluttet - og ikke på alle områder har givet præcist de resultater, man håbede på - så tror BSM på, at den nye viden om 3D-print vil bringe virksomheden tættere på visionen om kortere leveringstider. Desuden ser man pludselig mange andre muligheder med 3D-print.

- Om projektet er 100 procent i mål, er faktisk irrelevant – vi har fået værdifuld erfaring med 3D-print, og nu ser vi teknologien som et værktøj, vi kan tage frem og bruge, konkluderer Kristian Wolthers Rasmussen.

Han er ikke i tvivl om, at BSM i fremtiden kommer til at arbejde meget mere med 3D-print. Derfor tøver han heller ikke med at anbefale at MADE Demonstrationsprojekt til virksomheder, der måtte stå med lignende udfordringer og behov:

- Hvis I har timerne til det, så giver det rigtig god mening at søge et demonstrationsprojekt hos MADE - det er en god mulighed for at komme i dybden med en ny teknologi og få testet den.

Fakta om demonstrationsprojektet

Titel: ‘Afsøgning af 3D til udviklingsprocessen i en stålproduktion

Projektet løb fra: Juli 2020 – Februar 2021

Projektparter: Teknologisk Institut og BSM

Denne nyhed er en gengivelse af artiklen "Vi ser 1.000 andre scenarier for 3D-print”: BSM fik ny indsigt i MADE Demonstrationsprojekt" publiceret af MADE – den nationale Klynge for Avanceret Produktion. Her kan du læse mere om mulighederne i MADE.