3D-print giver god genlyd hos Scan-Speak

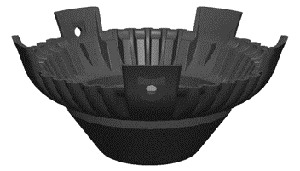

Virksomheden Scan-Speak fik under et 3D-print designoptimeringsforløb mulighed for at give sig i kast med udviklingen af højdetaljerede prototyper – det gav blandt andet anledning til at anvende nye materialer.

Virksomheden Scan-Speak er en mindre vestjysk virksomhed, der til dagligt udvikler håndbyggede high-end højtalere til selvbyggere og flere store virksomheder - både nationalt og internationalt. For at blive klogere på mulighederne og potentialet i 3D-print til højtalerkomponenter valgte Scan-Speak at deltage i 3D-print designforløbet Design for Additive Manufacturing (DfAM) initieret af Dansk AM Hub.

Når det kommer til designmulighederne af enheder til højtalere, er der dog visse begrænsninger. Enhederne fungerer nemlig i lukkede systemer, fordi tryk og stød er essentielle for, at den helt rigtige lyd kommer ud af højtalerne. Derfor var optimering af eksempelvis vægten ikke udgangspunktet for Scan-Speak. Til gengæld var der en stor interesse for muligheden for at 3D-printe protyper af høj og nøjagtig kvalitet for at sikre en effektiv proces med henblik på at optimere og udvikle hele produktionslinjen.

Fik øjnene op for protypers høje kvalitet

Fik øjnene op for protypers høje kvalitet

Forud for projektet havde Scan-Speak allerede kendskab til 3D-print, da man tidligere havde investeret i en ældre 3D-printer. Problemet var dog, at den ikke altid gav et tilfredsstillende resultat, når det kom til prototyper, der krævede en højere detaljeringsgrad.

- I DfAM-forløbet startede vi med at printe nogle testenheder, der faktisk havde en meget høj og præcis kvalitet modsat de prototyper, vi selv har kunnet printe. Det betød, at vi kunne se, hvordan det så ud som færdigt produkt. Da vi fik den printede prototype, blev vi virkelig positivt overraskede over både kvalitet og udseende, lyder det fra Jacob Sand Nielsen, mekanisk ingeniør hos Scan-Speak.

Print af prototyper giver rigtig god mening

Med det positive resultat printede Scan-Speak flere prototyper, hvor det store potentiale i 3D-print teknologien ikke var til at tage fejl af:

- Vi har blandt andet fået printet et specialdesignet skin (etui, red.) til en kunde, der skulle have nogle højtalere. Her har vi netop fået mulighed for at prøve at printe i et blødt plastmateriale, så dette skin blev, som det vil være til slut, og vi fik også testet printede komponenter i aluminium. Det har stor betydning, at vi kan teste, inden vi sætter yderligere værktøjer i gang - ligesom det har været en åbenbaring, at man kan printe i et blødt materiale, fortæller Jacob Sand Nielsen og tilføjer:

Derfor har det givet rigtig god mening at få printet prototyper, inden man trykker på den store knap og får sat i gang i et større maskineri. På den måde kan vi få testet det hele af med både finish og materialer

- Jacob Sand Nielsen, Scan-Speak

”Det er bare med at springe ud i det”

For Scan-Speak har deltagelsen i DfAM-forløbet betydet unik sparring omkring fremtidige muligheder inden for 3D-print samt fornyet viden. Af samme grund er budskabet hos Scan-Speak også klart, hvis man som virksomhed overvejer at deltage i et fremtidigt DfAM-forløb.

Det er bare med at springe ud i det! Og hvis man ikke har en 3D-printer, er det en oplagt mulighed for at se, hvad teknologien kan. I stedet for at man fx med traditionel fremstilling finder ud af, at et værktøj ikke passer, og at noget skal flyttes en millimeter. Man kan jo ikke bare omstøbe noget en millimeter, og så man bliver nødt til at starte helt forfra – og det er dyrt. Så hvis der er nogle, der endnu ikke er kommet i gang, er det bare med at prøve det

- Jacob Sand Nielsen, Scan-Speak

Fakta om løsningen:

- Materiale og teknologi: Nylon og Aluminium printet med Laser Powder Bed Fusion samt TPU (fleksibelt plast) printet med Multi Jet Fusion

- Tolerancer: Godkendt

- Overflader: Godkendt

- Leveringstid: 10 arbejdsdage

Kort om DfAM-forløbet

I løbet af det seneste halve år har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er tilknyttet et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D-print. Forløbet har fået navnet Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D-print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien igennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør at disse fx kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet eller on-demand.