Industriel validering af produktionsteknologier af støbt plastfri papiremballage til fødevarer

Støbt papiremballage med barrierecoatings velegnet til detailhandel af fødevarer er et godt supplement og et alternativ til emballage fremstillet af genanvendelig plast. Dette er dog med forudsætning for, at emballagen kan genbruges som papir, og barriereegenskaberne af det coatede papir er tilstrækkelige til at beskytte fødevaren, sikre dens sikkerhed og nødvendige holdbarhed. Det er meget udfordrende og på en måde modstridende krav, da papir skal udgøre mindst 85% af den samlede emballagevægt. Det betyder, at barrierebelægningen skal være meget tynd og ikke bør indeholde plast og specifikt PFAS (polyfluorerede alkylstoffe). Samtidig skal barriererne for gennemtrængning af ilt, vanddamp, olie og fedt være som for beholdere af plast. Derudover skal emballagen være i overensstemmelse med eksisterende produktionslinjer, herunder maskiner til produktpåfyldning og varmeforsegling af coatede beholdere.

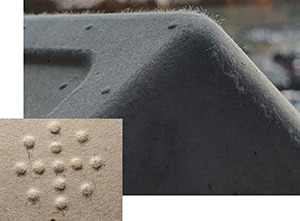

I samarbejde med CelluComp Ltd., et skotsk firma, der arbejder med forskning og udvikling inden for biobaserede materialer som fx mikrofibrilleret cellulose Curran®, har vi implementeret coating REEF® med et opløst kompositmateriale, der paradoksalt nok er vandstabilt på trods af dets vandindhold på ca. 67%. Dette forklares med den unikke formel, der inkluderer over otte forskellige kemikalier, inkl. mikrofibrilleret cellulose og en ganske lille andel fossilt baseret akryl. I vores forsøg med REEF® coating kunne vi vise gode barriere-egenskaber, vandstabilitet og svejsbarhed, men vi så også mangelfuld fugtbarriere ved påførelse på almindelig støbt cellulose. Problemet ligger i fænomenet fibre lift-up, som finder sted på selv den glatteste papiroverflade, hvor enkelte fibre river sig løs og stikker ud af planet som vist i Figur 1. Når en coating på væskeform påføres og hærder, stikker enkelte fibre stadigvæk ud gennem coatinglaget og skaber en effekt lignende en kuldebro, hvor fibrene kan lede vand udefra og ind under coatingen. Det reducerer barriereevnen markant og kan i værste fald forårsage ødelæggelsen af emballagens stabilitet og det emballerede produkt.

Figur 1: Fibre lift-up (løsrivelse) på overfladen

Figur 1: Fibre lift-up (løsrivelse) på overfladen

af en støbt cellulosebakke

For at løse dette problem og udnytte REEF® coatings fulde potentiale har vi i samarbejde med CelluComp udviklet en ny cellulosepulp, der består af almindelig cellulose med en andel af Curran® mikrofibrilleret cellulose. Samspillet mellem de to byggesten afhjælper problemet med fibre lift-up. Vist på Figur 2 er vores støbte cellulosepulp, hvor fibrene ikke løfter sig op.

Figur 2: Overfladen af en cellulosebakke støbt af

den udviklede pulp med Curran (R)

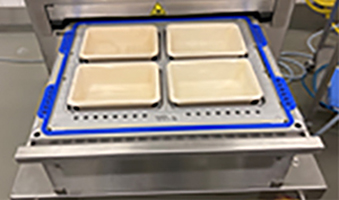

Sammensætningen af de udviklede pulp og coating gør det muligt at opnå barriereegenskaber, som er tilstrækkelige til at pakke de fleste fordærvelige fødevarer. Som vist i figur 3 kan de udviklede emballager forsegles i eksisterende MAP-pakkemaskiner lige så godt som konventionelle plastbakker.

Figur 3: Cellulose- og PET-bakker forseglet i en standard MAP-bakkeforsegler

Denne udvikling resulterede derfor i pilotproducerede emballager med alle de nødvendige egenskaber, der blev nævnt ovenover. Valideringseksperimenter i industrielt miljø var imidlertid blevet nødvendige for at lette overførslen af udviklede produktionsmetoder og materialer til kommercielle emballageproducenter. Især skulle den industrielle anvendelighed af en støbt pulpproduktion i fuldskala valideres for de udviklede sammen-sætninger af cellulosepulp, som bestod af konventionelle cellulosefibre krydsbundet med Curran® mikrofibrilleret cellulose. Desuden skulle der findes en løsning til hurtig tørring af REEF® vandbaseret belægninger for at holde trit med produktionsydeevnen af industrielle støbemaskiner. Disse eksperimenter blev udført for nylig, og resultaterne er beskrevet herunder.

For støbedelen indvilligede en EU-baseret producent, der driver en storskala emballageproduktion i vådstøbt papirmasse, i at deltage i valideringstestene. Deres up-to-date NATUREFORMER KFT 90 Speed våd fibre pulp termoformningsproduktionslinje udviklet og leveret af Kiefel Technologies, Tyskland (Figur 4), blev brugt til at støbe standardmadbakker vist i Figur 5. De støbte bakker vejer 30 g og den grundlæggende cellulosemasse-sammensætning består i lige andele af Nordic Bleached Softwood Kraft og Hardwood Kraft fibre (NBSK og NBHK) samt en Chemi-Thermomechanical Pulp (CTMP). Til valideringstestene blev Curran® mikrofibrilleret cellulose tilsat (krydsbundet) til basispulpen i en koncentration på 5% af den samlede vægt af tørre fibre.

Figur 4: Industriel fremstilling af cellulose- Figur 5: Bakker fremstillet i de

bakker i Natureformer KFT 90 støbelinje industrielle valideringstest

Med hensyn til sprøjtecoating og tørring af REEF®-coating, støttede den amerikanske virksomhed Heat Technologies, Inc. (Atlanta, GA) venligt projektet og leverede fremragende tekniske tjenester. Coatingen blev påført de støbte bakker ved konventionel luftspray direkte i Heat Technologies' test faciliteter, og de coatede bakker blev derefter tørret ved hjælp af deres avancerede ultralydsassisterede tørresystem Spectra HE™ Ultra (Test Stand), figur 6. Tørrelinjehastigheden blev justeret til 4,3 m/min ved 95 °C for at simulere en industriel 1,5 m bred tørretunnel med en relevant gennemstrømning på 100.000-150.000 bakker/dag. En rekordtid for at tørre en enkelt bakke kom ned på 50-75 s (ca. 1 min).

Med hensyn til sprøjtecoating og tørring af REEF®-coating, støttede den amerikanske virksomhed Heat Technologies, Inc. (Atlanta, GA) venligt projektet og leverede fremragende tekniske tjenester. Coatingen blev påført de støbte bakker ved konventionel luftspray direkte i Heat Technologies' test faciliteter, og de coatede bakker blev derefter tørret ved hjælp af deres avancerede ultralydsassisterede tørresystem Spectra HE™ Ultra (Test Stand), figur 6. Tørrelinjehastigheden blev justeret til 4,3 m/min ved 95 °C for at simulere en industriel 1,5 m bred tørretunnel med en relevant gennemstrømning på 100.000-150.000 bakker/dag. En rekordtid for at tørre en enkelt bakke kom ned på 50-75 s (ca. 1 min).

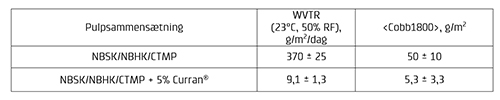

De coatede bakker blev sendt til Teknologisk Institut til barrieretest. To slags barrieretest blev udført: først blev Cobb1800 testet, der bestemmer mængden af vand absorberet i overfladen af coatet eller ubehandlet papir eller pap i 1800 sekunder, udført i overensstemmelse med ISO 17025, Tappi T441 og ASTM D3285 standarderne. For det andet blev vanddamptransmissionshastigheden (WVTR) målt i overensstemmelse med standarderne ASTM E96-22, ISO 2528 (2017). Resultaterne af testene er angivet i tabel 1.

Som det fremgår af tabellen, bekræftede den industrielle validering også overbevisende, at Curran® mikrofibrilleret cellulose krydsbundet med konventionelle cellulosefibre i vådstøbt papirpulp i høj grad forbedrede barriereegenskaberne af REEF® coating. Disse resultater kan potentielt muliggøre fødevare-emballage af støbt papir til så krævende anvendelser som bakker til fersk kød, fjerkræ og fisk.

Takket være denne udvikling, støttet af Uddannelses- og Forskningsstyrelsen under Uddannelses- og Forsk-ningsministeriet i rammerne af resultatkontrakterne ”BF1 – Bæredygtige fødevarer” og ”MA1 - Bæredygtige Materialer”, validerede vi i industrielt miljø, at en kommerciel produktion af genanvendelig plastfri barriere-emballage af støbt papir er mulig. Valideringstestene afslørede dog, at dets kommercialisering kræver opskalering og implementering af eksisterende produktionsteknologier, såsom fx automatisk spraycoating samt ultralydsassisteret tørring.

Vi hos Plast og Emballage ser frem til at samarbejde med producenter af støbt papirmasse, der vil være i stand til og villige til at foretage de nødvendige ændringer i deres produktion og bringe denne type bæredygtig emballage på markedet.