Fremtidens krav til 3D-print bliver sat nu

3D-print er hastigt på vej frem, og det samme er standarderne på området. Lige nu bliver der sat krav til alt lige fra processer, materialer, testmetoder og kvalitetsspecifikationer til data, design, miljø, sundhed og sikkerhed.

I takt med, at 3D-print i stigende grad indgår i produktionen, skaber de nye muligheder også behov for specifikke standarder for 3D-print. Det kan være inden for kvalitetssikring, kontrolmetoder og muligheden for at kunne graduere slutproduktets egenskaber fx i forhold til styrke.

- Kontrollen skal skræddersys til emnet. Jo mere kritisk en komponent er - økonomisk eller sikkerhedsmæssigt - des mere minutiøs og grundig er kvalitetskontrollen. Og der er også forskellige behov til fx styrkegraden afhængigt af, om det er lavrisikoforbrugsprodukter eller højrisikoprodukter, fortæller Ellen Hedegaard, der er forretningsleder på Teknologisk Institut med særligt fokus på 3D-print.

Lavrisikoprodukter kunne fx være briller, pick-up’er og urremme eller nogle typer af produktionsværktøjer som laksegribere, småkagetyller og formværktøjer. I den modsatte ende af spektret finder man højrisikoprodukter som fx beslag til fly, hjulophæng til lastbiler eller brændkamre til raketter.

Der mangler fælles testmetoder

Noget af det, der er brug for i de kommende standarder, er således retningslinjer for testmetoder og kontrol samt klassificerings- eller gradueringsmuligheder, fx for styrkeniveauet.

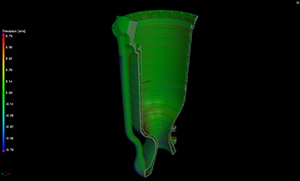

- Ved defektbeskrivelser er der også behov for at kunne lave en klassificering. Der vil altid være imperfektioner i ting. I traditionelle støbninger er der også fejl, der bliver accepteret til en vis grænse. Vi har brug for noget tilsvarende på 3D-print området, hvor fx spændinger opbygges anderledes i emner end ved andre fremstillingsmetoder og kan resultere i deformation og revner, hvis ikke proceduren er korrekt forklarer Ellen Hedegaard.

- Ved defektbeskrivelser er der også behov for at kunne lave en klassificering. Der vil altid være imperfektioner i ting. I traditionelle støbninger er der også fejl, der bliver accepteret til en vis grænse. Vi har brug for noget tilsvarende på 3D-print området, hvor fx spændinger opbygges anderledes i emner end ved andre fremstillingsmetoder og kan resultere i deformation og revner, hvis ikke proceduren er korrekt forklarer Ellen Hedegaard.

På samme måde er der brug for nye testmetoder til at detektere nogle typer af fejl, eller en kobling til eksisterende standarder, der hvor de kan finde gyldig anvendelse.

Der mangler kort sagt nogle rammer for, hvornår noget er godt nok, og nogle fælles retningslinjer og metoder til at udføre test og kontrol. Det gælder både traditionelle NDT (Non Destructive Testing), hvor man skal kunne udføre test på selve emnet uden at ødelægge det (fx CT-scanning, hvor eventuelle porøsiteter vil opdages) og hårdhedsprøver, metallurgiske prøver mv.

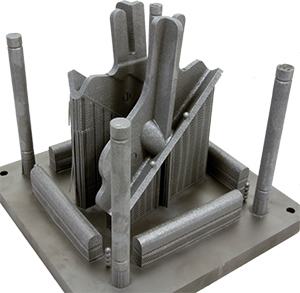

- Vi har på Teknologisk Institut været med i et Europæisk projekt (RepAIR) sammen med Lufthansa og Boeing omkring kvalitetssikring af 3D-print til flyindustrien. Her er en del af løsningen bl.a. at bygge overlappende trækprøvestænger sammen med komponenten i både X-, Y-, og Z-retningen. Ved efterfølgende at trække i stængerne, sikrer man sig, at der ikke er byggefejl i nogle dele af emnet, fortæller Ellen Hedegaard og uddyber.

- Top og bund af trækprøvestængerne bruges til metallurgisk prøvning (hårdhed og SEM) og de små kugler, der sidder langs kanten af emnet, kvalitetssikrer, at iltniveauet ikke har overskredet de tilladte grænser under byggeprocessen.

Som et resultat af RepAIR projektet har Lufthansa i 2018 oprettet en 3D-printafdeling, der skal se på at fremstille sikkerhedskritiske reservedele til fly.

Som et resultat af RepAIR projektet har Lufthansa i 2018 oprettet en 3D-printafdeling, der skal se på at fremstille sikkerhedskritiske reservedele til fly.

Et andet område, hvor der ifølge Ellen Hedegaard kan være gavn af brugen af standarder er ISO-9001 i samspil med de gældende standarder for 3D-print, herunder særligt ISO-17296.

- Det meget fine pulver, som benyttes til metal 3D-print, skal man have respekt for, og det er derfor vigtigt at sikre et godt og sikkert arbejdsmiljø og de korrekte arbejdsprocedurer. Hos Teknologisk Institut er det et vedgående arbejde, som vi ønsker at løfte yderligere via ISO-9001. Dette er et vigtigt skridt, da det er forudsætningen for at kunne arbejde videre frem mod de standarder, der er, og kommer, inden for 3D-print til medicinal industrien.

Hvad kan og skal 3D-print leve op til?

Standarderne skal således være med til at sætte en ramme for den tekniske fremstillingsproces, procedurer, kontrol osv. Hvilket alt sammen i større eller mindre grad er en del af fundamentet for den forretning, man gerne vil bygge op, eller den sikkerhed, man behøver, når man køber produkter.

- Det handler altså i høj grad også om at ”få papir på”, at teknologien kan de ting, vi ved, den kan, understreger Ellen Hedegaard.

Dette er Mads Kjøller Damkjær, der er CEO i AM Hub, helt enig i.

- 3D print har som teknologi 30 år på bagen, men vi har været lidt bagud herhjemme. Det handler til dels om økonomi. De lande, der er længere fremme, er særligt lande med bil- og flyindustri. Her har større virksomheder kunnet investere mere og få et større udbytte. Men det handler også om, at mange danske virksomheder har været lidt tilbageholdende med at kaste sig ud i 3D-print, fordi de ikke føler, at det er gennemtestet nok, siger Mads Kjøller Damkjær.

Usikkerheden kan således handle om, at man er bange for at stå med et slutprodukt, som ikke er sikkert nok, eller som man ikke kan få solgt, fordi markedet ikke føler sig trygt ved at aftage det. Fælles kvalitetskrav og testmetoder kan være med til at fjerne barriererne og usikkerheden og åbne markedet.

- Hvad kan og skal 3D-print leve op til, hvordan matcher teknologien materialerne og hvordan kan man teste kvaliteten og sikkerheden? Det er her, standarder kan hjælpe. Der er allerede en del standarder og regulativer på vej, og det vil helst sikkert være med til at øge interessen for 3D-print, mener Mads Kjøller Damkjær.

Det handler ikke længere kun om teknik

Det handler ikke længere kun om teknik

Der er allerede sket en markant stigning i antallet af danske virksomheder, der anvender 3D-print, inden for de sidste par år. 25 pct. af danske fremstillingsvirksomheder bruger ifølge Dansk AM Rapport 2019 i dag 3D-print. Teknologien bruges primært til at fremstille prototyper til at understøtte produktudvikling og til støtteværktøjer, fx gribere og andet i produktionssammenhæng.

- Ved industriel brug er der særligt kommet fart på metal- og plastprint, og vi vil se flere og flere, der bruger 3D-print i slutprodukter også, mener Mads Kjøller Damkjær og fortsætter:

- Noget af det, der er rigtig interessant, er, at de henvendelser, vi får, ikke længere kun handler om teknik, men også om arbejdsmiljø, strategi, supply chain osv. Det fortæller mig, at 3D-print har fået en meget større plads i virksomheden, og at der er strategisk fokus på det til blandt andet at fremme innovation.

Denne udvikling øger behovet for standarder, der med fordel kan bruges allerede i produktudviklingsfasen – dels som et fundament af viden, man kan bygge ovenpå, og dels for at sikre, at man lever op til markedskravene på området. Af samme grund, kan det også være en god ide at være med, når standarderne bliver udviklet.

- Ved at deltage i standardiseringsarbejdet får virksomhederne tidlig viden, om, hvad der rører sig på området. Og den viden, kan bruges fx i produktudviklingen, forklarer Berit Aadal, der er seniorkonsulent i Dansk Standard og ansvarlig for det danske udvalg, der bidrager til at udvikle internationale 3D-print standarder.

Danske virksomheder kan påvirke fremtidens markedskrav

Udover muligheden for at få viden om markedet før alle andre, har danske virksomheder lige nu en unik mulighed for at påvirke udviklingen af de kommende standarder for 3D-print, fordi standardiseringsarbejdet stadig er i sin vorden.

- Standarderne kommer til at danne grundlag for fremtidens markedskrav til 3D-print på tværs af brancher og faggrænser. Derfor kan danske virksomheder få rigtigt meget ud af at sidde med rundt om bordet, når standarderne skal skrives, siger Berit Aadal.

Der er indtil videre udgivet 9 standarder inden for 3D-print. 25 er undervejs og der er 20 nye forslag til standarder ude. I det internationale standardiseringsarbejde fokuseres der bl.a. på terminologien omkring 3D-print, processer, materialer, testmetode, kvalitetsspecifikationer, data, design, miljø, sundhed og sikkerhed. Der er altså en lang række områder, hvor danske virksomheder kan være med til at styre innovationen og påvirke de krav, der skal stilles til 3D-print i fremtiden. Læs mere her: ds.dk/3d-print

Fakta om standardiseringsarbejdet

Standardiseringsarbejdet er fordelt på følgende arbejdsgrupper, der udvikler standarder:

- Arbejdsgruppe 1: Terminology

- Arbejdsgruppe 2: Processes, systems and materials

- Arbejdsgruppe 3: Test methods and quality specifications

- Arbejdsgruppe 4: Data and Design

- Arbejdsgruppe 5: Additive manufacturing in aerospace applications

- Arbejdsgruppe 6: Environment, health and safety

- Arbejdsgruppe 7: Additive manufacturing for plastics

Ud over arbejdsgrupperne er der etableret mere end 20 ‘Joint Groups’ mellem ISO og ASTM, der er forankret under arbejdsgrupperne og som arbejder sammen om at udvikle standarder på forskellige områder.