Viden om SCC - Produktivitet

Vælg side

Introduktion

Når valget står mellem traditionel beton og SCC-beton, er det vigtigt at have mest mulig viden om forskellene mellem de to betontyper, så grundlaget for at træffe sit valg er det bedst mulige. En af de vigtige beslutningsparametre for den udførende er forskellen i produktiviteten på byggepladsen. Spørgsmålet er, om man kan øge sit dækningsbidrag ved at benytte SCC i forhold til traditionel beton. Derudover er der selvfølgelig de arbejdsmiljømæssige fordele, som er svære at prissætte. I det følgende vil produktiviteten blive beskrevet og kvantificeret for konstruktioner støbt med traditionel beton og SCC.

Registreringer af produktiviteten er sket med afsæt i Byggeriets Evaluerings Centers nøgletalssystem.

Der er foretaget registrering af nøgletal for følgende konstruktioner:

- In-situ; Gulvstøbninger

- In-situ; Anlægskonstruktioner i form af bro over motorvej

- Produktion af betonelementer.

Nøgletalssystem

Byggeriets Evaluerings Center har udarbejdet et såkaldt nøgletalssystem til brug ved benchmarking-analyser af produktiviteten. Grundlaget er "Bekendtgørelse nr. 1394 af 17. december 2004 om anvendelse af offentlig-privat partnerskab (OPP), partnering og oplysninger svarende til nøgletal".

I bekendtgørelsen fremgår det bl.a., at virksomheder, der udfører arbejde inden for statens område, skal aflevere nøgletal for det konkrete byggeri, når de afleverer byggeriet og i forbindelse med 1-års eftersynet. Disse nøgletal skal som minimum omfatte udførelsestid, overholdelse af tidsfrister, prisniveau, prisændringer i udførelsen, effektivitet, kvalitet, arbejdsmiljø og kundetilfredshed.

På baggrund af nøgletallene udarbejdes en "karakterbog" for entreprenøren.

Ved afgivelse af tilbud på byggerier inden for statens områder, skal "karakterbogen" vedlægges og kan således indgå i evalueringen af de indkomne tilbud.

Virksomheder, der har 10 eller færre ansatte, er ikke omfattet af nøgletalskravet.

Læs mere om nøgletalssystemet på www.byggeevaluering.dk.

Resumé

Det er generelt svært at opgøre produktiviteten på en byggeplads, når man ønsker at skelne mellem enkelte arbejdsopgaver såsom armering, støbning, efterbehandling mv. Dette har også vist sig at være tilfældet i SCC-Konsortiet, hvor Byggeriets Evaluerings Center har forsøgt at implementere deres nøgletalssystem på enkelte projekter uden større held. Det har kun været muligt at medtage tidsforbruget som nøgletalsparameter. Der er foretaget registreringer af mandtimeforbruget til 3 gulvstøbninger og 3 brodæksstøbninger samt registreringer på en elementfabrik. Især registreringerne på byggepladser er behæftet med stor variation og underlagt specielle forhold, som gør direkte sammenligning næsten umulig. Nedenfor er de enkelte registreringer opsummeret og opgjort for hver konstruktionstype.

In-situ gulvstøbninger

Der er ikke tvivl om, at SCC gør gulvstøbninger meget mere produktive og effektive end traditionel beton, hvilket også er grunden til, at SCC er markedsledende på gulvområdet. Der er dog en række ting, som skal være i orden for at opnå denne produktivitetsforbedring:

- De forberedende arbejder skal være i orden før støbningen påbegyndes. Det gælder form og armering. På grund af den høje støbetakt, som er mulig for SCC, er det ikke hensigtsmæssigt at udlægge armering og færdiggøre udsparinger samtidig med, at støbningen foregår. Der vil uvilkårligt opstå forsinkelser og problemer, og det kan ikke anbefales.

- Det er i høj grad vigtigt for SCC, at logistikken omkring betonleverancer er i orden. Hovedparten af betonudlægningen foregår samtidig med, at betonen placeres med pumpe eller bånd. Der er kun begrænset aktivitet på støbeområdet i ventetiden mellem betonbilerne, hvilket giver stor risiko for spildte mandtimer. For traditionel beton er det i højere grad muligt at udfylde ventetiden med fordeling af beton, afretning og vibrering.

Registreringerne viser, at produktiviteten til betonarbejdet med SCC (eksklusiv glitning og anden efterbehandling) ligger fra ca. 6 m3/mandtime, når der er problematiske støbeforhold og ikke optimale forhold, og op til det tredobbelte, hvis logistik og bemanding går op i en højere enhed. For traditionel beton er produktiviteten tilsvarende registreret til ca. 4 m3/mandtime og MT Højgaard a/s vurderer 2,5 m3/mandtime som det normale for traditionel gulvbeton. Det skal nævnes, at registreringerne er opnået på relativt små gulvstøbninger, og at arealer på 1000 m2 eller derover generelt må forventes at give højere produktivitet end de målte.

Tallene viser klart en produktivitetsforbedring, når der skiftes fra traditionel beton til SCC, men det er også demonstreret, at det kræver planlægning og dygtighed at opnå denne forbedring.

In-situ anlægskonstruktioner

Der er ikke registreret nogen målbar forskel på produktiviteten ved støbning af i alt 3 brodæk (heraf et i SCC). De målte produktiviteter ligger mellem 2,4 til 2,7 m3/mandtime. Fremdriften ved en brodæksstøbning er i høj grad styret af dels betonleverancen (m3/time) og dels fremdriften af det manuelle pudsearbejde efter afretning af brodækkets tværprofil. Der er grænser for, hvor mange personer der kan arbejde på det samme sted. Derudover er bemandingen på støbedagen på visse tidspunkter for høj (især i starten), mens den på andre tidspunkter med manuelt pudsearbejde er tilpas. Der skal desuden være tilstrækkelig bemanding i tilfælde af defekt udstyr, nedbrud af stillads eller formdele, eller andre uforudsete problemer. Derfor er det sjældent produktivitetshensyn, som afgør bemandingen ved en brodæksstøbning.

Det skal også nævnes, at selve betonarbejdet kun udgør omkring 5 % af de samlede arbejder til beton, armering, form og forskalling på en bro. Derfor er der selvsagt ikke meget incitament til at optimere på støbearbejdet.

Man kan forestille sig, at SCC vil have meget større gennemslagskraft i forbindelse med støbning af fundamentsklodser og søjler til broer. Denne type konstruktionsdele har meget begrænset omfang af overfladeefterbehandling og derfor kan der være store produktivitetsgevinster at hente ved at benytte SCC frem for traditionel beton. Det samme mere komplicerede gælder anlægskonstruktioner såsom rammeben med tæt armering og skrå rammeben med overforskalling, hvor det er vanskeligt at føre stavvibratoren ned.

Betonelementer

Registreringer på en elementfabrik, som er overgået fuldstændigt fra traditionel beton til SCC viser, at produktiviteten er øget med næsten 70 % fra 3 til 5 m3/mandtime, når der alene vurderes på placering af betonen, afretning og afdækning af denne. Det vil sige, at form- og armeringsarbejdet samt efterbehandling (glitning) ikke er inkluderet. På en betonelementfabrik er styringen af logistik af såvel beton som bemanding lettere end på en byggeplads. Derfor er det umiddelbart nemmere at opnå denne produktivitetsforbedring i elementproduktionen set i forhold til in-situ.

In-situ, gulve og vægge

Registreringer af Byggeriets Evaluerings Center for gulvstøbninger

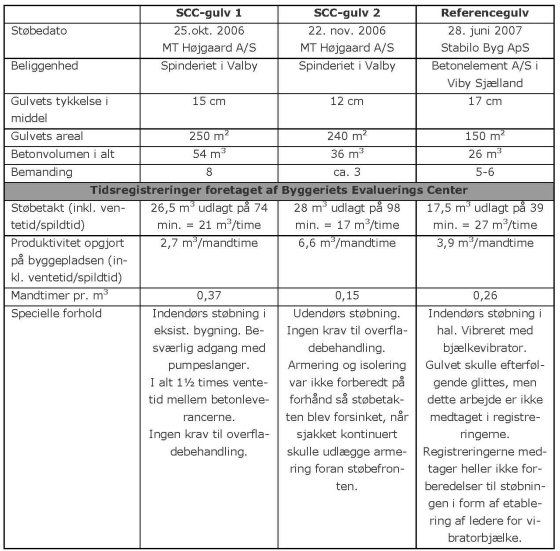

Der er foretaget tidsmålinger ved Byggeriets Evaluerings Center på tre gulvstøbninger i 2006 og 2007. De tre gulve ses i nedenstående tabel, og de ses at være sammenlignelige i størrelse. De var alle udformet med et lag armeringsnet i gulvets underside udlagt på afstandsholdere ovenpå polystyrenisolering. Desuden var der i alle tilfælde et vist antal udsparinger og små fundamenter for vægge, som blev udstøbt sammen med gulvet. Der blev benyttet pumpe i alle tilfælde.

Byggeriets Evaluerings Center var til stede ved alle tre støbninger og foretog registreringer svarende til betonarbejdet. Under ’støbetakt’ i skemaet ses, hvor stor en del af betonarbejdet registreringerne dækker over. Der er ikke medtaget vurderinger af form- og forskallingsarbejdet, da forholdene er for forskellige mellem de tre gulve. Armeringsarbejdet forventes at være stort set identisk for de tre gulve.

Nedenfor er knyttet er række kommentarer til registreringerne:

- Den relativt høje bemanding på SCC-gulv 1 skyldtes den besværlige fremkommelighed med pumpeslangen, som reelt lagde beslag på to personer, som udelukkende afkortede/forlængede/flyttede på pumpeslangen for at få betonen transporteret frem til støbestedet. Desuden var støbningen ramt af store forsinkelser på betonleverancerne, hvor sjakket ikke kunne foretage sig noget fornuftigt. Hvis de to personer, som blot flyttede pumpeslanger samt ventetiden mellem betonleverancerne trækkes ud af registreringerne, stiger produktiviteten fra 2,7 til 6,5 m3/mandtime.

- Bemandingen på SCC-gulv 2 var til gengæld for lav, idet armeringsarbejdet skulle foregå samtidig med støbearbejdet. Dette var ikke optimalt og trækker alvorligt ned på produktiviteten. Der er registreret, at den effektive tid til betonarbejdet var på ca. 40 minutter ud af totalt 98 minutter. Dette bringer produktiviteten op fra 6,6 til ca. 17 m3/mandtime og støbetakten op til ca. 30 m3/time.

- Der er ikke foretaget registreringer af glittearbejdet på referencegulvet, idet en tilsvarende efterbehandling ikke blev foretaget på SCC-gulvene. På referencegulvet havde betonsjakket reelt 2 ekstra personer, som ikke var beskæftiget ved støbningen. Disse overskudspersoner er ikke medtaget i registreringerne. Produktiviteten ville falde til 2,6 m3/mandtime, hvis de blev medtaget. Støbesjakkets formand vurderede, at forberedelserne til støbningen med klargøring af ledere for bjælkevibrator så gulvets færdige overside ender i den rette højde beløb sig til ca. 5 mandtimer. Dette tidsforbrug skal ses i sammenhæng med selve støbningens mandtimeforbrug på ca. 7 mandtimer. Hvis disse forberedelser medtages, falder produktiviteten fra 3,9 til 2,2 m3/mandtime.

Økonomiske sammenligninger foretaget af MT Højgaard a/s

SCC benyttes i stor stil til gulvstøbninger, og der er derfor relativ stort kendskab til de økonomiske aspekter ved denne type betonarbejder. Aage Poulsen fra MT Højgaard a/s fremlagde på en nordisk SCC-workshop den 19. juni 2006 beregninger af totaløkonomien ved terrændæksstøbninger i SCC og i traditionel beton. Nedenfor er nogen af resultaterne fra denne præsentation gengivet.

MT Højgaards beregninger medtager:

- materialepriser for beton, forskalling, armeringsnet, afdækningsplast mv.

- mandtimeforbrug til de forskellige aktiviteter spændende fra form og forskalling, armeringsarbejdet, betonarbejdet og efterbehandling af betongulvet.

- materielomkostninger til vibreringsudstyr, glittemaskine mv.

De forberedende arbejder til planering og etablering af terræn og grusunderlag samt udlægning af isolering er ikke medtaget i beregningerne, da de antages stort set uafhængige af betontypen. Der er antaget et armeringsindhold svarende til 30 kg netarmering pr. m3 beton.

På basis af MT Højgaards erfaringer er det vurderet, at materialeprisen for SCC er knap 10 % højere end traditionel beton for styrkeklasse 30M og knap 20 % højere i styrkeklasse 20P. Prisforskellen udjævnes gradvist jo højere betonkvalitet, der sammenlignes. Prisen på en m3 traditionel beton ligger i intervallet 650-750 kr. i MT Højgaards beregninger, og en mandtime er prissat til 300 kr. Bemærk, at MT Højgaard har forudsat en vis storkunderabat i sine materialepriser.

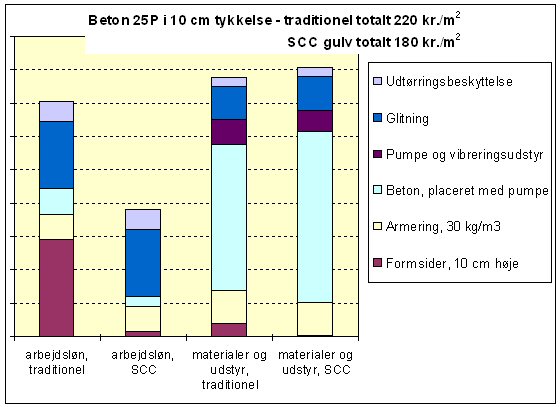

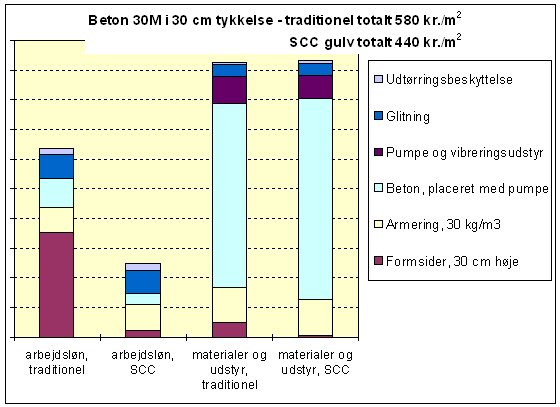

I nedenstående diagrammer er de forskellige arbejdsoperationers økonomiske vægt illustreret fordelt på mandtimer til venstre og materialer og materiel til højre. Produktiviteten er således udtrykt som kr. pr. m2 færdigt gulv.

Der er foretaget beregning på beton 25P i 10 cm tykkelse og 30M i 30 cm tykkelse. Beregningerne er foretaget ud fra et gulvareal på 1000 m2. Der er ikke medtaget specielle vinterforanstaltninger.

Følgende konklusioner kan drages af beregningerne:

- På arbejdslønsiden er det især formarbejdet, der betyder en forbedret produktivitet for SCC-gulvet. Dette skyldes, at arbejdet med at etablere støbeafsnit og arbejdet med at forberede lederne for bjælkevibratoren helt kan udelades.

- Mandtimeforbruget til selve betonarbejdet bliver også billigere, idet vibreringsaktiviteterne udgår fuldstændigt.

- På materialesiden er forskellen mellem SCC og traditionel beton i sidstnævntes favør, men forskellen er ganske beskeden. Derfor kan selv små udsving i betonprisen og/eller de øvrige prisantagelser skubbe markant til konklusionen om hvilken løsning der er mest rentabel.

MT Højgaard har i sine beregninger skønnet en produktivitet på 2,5 m3/mandtime for udlægning og vibrering af traditionel beton og 6,7 m3/mandtime for udlægning og afretning af SCC. Forskellen svarer til en kvart mandtime pr. m3 beton svarende til 900 sekunder/m3. Det typiske vibreringsbehov for traditionel beton ligger på 400-500 sekunder/m3, hvorfor ovennævnte forskel på 900 sekunder synes høj, men det kan skyldes en vurdering af spildtid i forbindelse med vibreringsarbejdet samt tilrigning og rengøring af udstyr. MT Højgaards beregninger for SCC er stort set i overensstemmelse med produktivitetsmålingerne på SCC-gulvene i det forrige afsnit.

MT Højgaard har tilsvarende vurderet produktiviteten ved lodrette vægstøbninger under følgende forudsætninger:

- Formtryk er hydrostatisk med SCC. Formhøjder op til 4-5 m kan udføres med standardforme, men de nederste formstag skal udføres i en større dimension. Dette betyder en merpris for støbearbejdet som igen afhænger af, hvorvidt stagene kan genanvendes på andre opgaver.

- Selve placeringen af betonen med pumpe foregår med ens mandtimeforbrug for SCC og traditionel beton svarende til 20 m3/mandtime. Prisen for beton er oftest 10-20 % højere for SCC i forhold til traditionel beton.

- Vibreringsarbejdet spares væk svarende til 0,2 mandtimer/m3 inklusiv tilrigning og rengøring af vibreringsudstyr.

- Leje af vibreringsudstyr kan spares væk svarende til ca. 400 kr. pr. dag.

- Der vil også kunne forventes en mindre besparelse på stilladssiden, da der ikke er behov for arbejdsplatforme i samme grad til SCC, som når vibreringsarbejderne skal arbejde fra væggens top. Denne besparelse er ikke medtaget i det følgende.

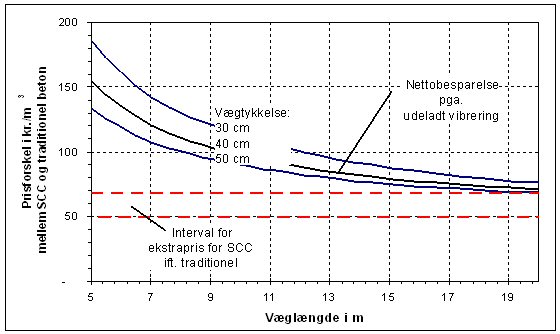

Alt i alt vil disse prisforskelle resultere i en besparelse. Dette er illustreret i nedenstående diagram, hvor nettobesparelsen ved dels at undgå vibrering og dels fordyrelsen ved forstærkning af form er vist for tre vægtykkelser. Desuden er den øgede materialepris angivet nederst i diagrammet med røde stiplede linier. Forskellen mellem de fuldt optrukne linier og de stiplede er lig besparelsen. Det ses, at besparelsen afhænger stærkt af væggens længde og til dels også af dens tykkelse. Specielt ved meget korte vægge (eller rettere søjler) er besparelsen markant. Beregningerne gælder for en støbehøjde på 4-5 m. Ved vægge under 3 m's højde vil besparelsen øges, da formforstærkningen bliver unødvendig.

Prisforskelle ved at udelade vibrering og forstærke form til lodrette støbninger samt øget materialepris for SCC set i forhold til traditionel beton. Beregninger udført af MT Højgaard a/s i SCC-Konsortiet.

Anlægskonstruktioner

Vejdirektoratet har igennem mange år afprøvet innovative betonteknologier i forsøgsbroer rundt omkring i Danmark. Der er i forbindelse med SCC-Konsortiet udført en såkaldt SCC-demobro, hvor de nyeste SCC-teknologier og viden om udførelsesmetoder er anvendt i fuldskala. Broen fører en mindre vej uden for Give (Lille Donnerupvej) over motorvejen mellem Herning og Vejle. Broen har en total bredde på 6,1 m og en længde på 62,8 m fordelt på to fag. Broen blev opført i efteråret 2006 af MT Højgaard a/s og med Unicon A/S som betonleverandør. På SCC-Konsortiets hjemmeside www.SCC-Konsortiet.dk er der offentliggjort rapporter, som beskriver SCC-demobroens opførelse og herunder udvikling af SCC-sammensætning til ekstra aggressiv miljøklasse, prøvestøbninger til eftervisning af støbeteknikker og de holdbarhedsmæssige aspekter.

SCC-demobro efter afforskalling. Foto: Gimsing & Madsen, oktober 2006.

Produktivitetsregistreringer fra Byggeriets Evaluerings Center

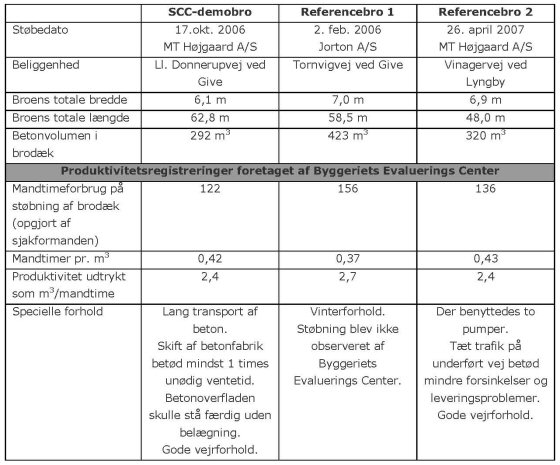

Det var oprindeligt tanken, at Byggeriets Evaluerings Center skulle foretage benchmarking af SCC-demobroen og andre lignende broer støbt med traditionel beton. Bygherre og entreprenør skulle oplyse nøgletal til Byggeriets Evaluerings Center, men dette viste sig at være umuligt af forskellige årsager. Det skal bemærkes, at nøgletalssystemet er udviklet til byggeriet og ikke til anlægsprojekter, som broerne hører ind under. Derfor er der ikke krav om, at nøgletallene registreres, ligesom der er for offentlige byggerier. Byggeriets Evaluerings Center har indsamlet tal omkring støbning af brodæk på SCC-demobroen og to andre broer med lignende geometri og udført i traditionel beton. I nedenstående skema er registreringerne opsummeret.

Byggeriets Evaluerings Center var til stede ved støbearbejdet på SCC-demobro og referencebro 2, mens referencebro 1 udelukkende baseres på tilbagemeldinger fra betonsjakkets formand.

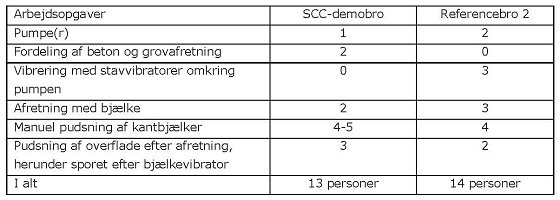

Bemandingen på SCC-demobro og referencebro 2 blev registreret som følger:

Som det fremgår af ovenstående er der ikke registreret nogen mærkbar forskel i produktivitet mellem SCC-demobroen og de traditionelle brostøbninger. Bemandingen på støbedagen var stort set ens på SCC-demobroen og referencebro 2 og endda lidt højere for referencebro 1. Desuden benyttedes der to pumper på referencebro 2, hvilket gjorde det muligt for sjakket, at arbejde over et større område uden at gå i vejen for hinanden. Dermed kunne sjakket udnyttes bedre, især i de første timer af støbningen inden afretningen påbegyndes.

Der er tale om to vidt forskellige udførelsesteknikker, der benyttes ved SCC og traditionel beton:

- For SCC-demobroen udstøbes brodækket kontinuert til færdig overside fra den ene ende af broen. Dette betyder, at alle aktiviteter foregår inden for en relativ kort zone, hvor der kontinuert fyldes beton i og foretages en fordeling i hele tværsnittets bredde inklusiv kantbjælkerne. Kort efter trækkes der af og afrettes til korrekt tværprofil, og endeligt skal overfladen pudses og kostes. Samtidig skulle arbejdsplatformen flyttes jævnligt ved håndkraft. Se nedenstående fotos.

- For en traditionel støbning udstøbes der i lag à 30-40 cm, som vibreres inden næste lag udlægges. Efter udlægning af det sidste lag benyttes bjælkevibrator til at trække profilet. Dvs. de enkelte aktiviteter er mere adskilte i tid og rum for traditionel beton end for SCC.

Disse forskelle betyder, at SCC-demobroen havde adskillige ledige hænder i lange perioder, mens man ventede på, at betonen kunne afrettes, eller arbejdsplatformen flyttes. Der er ikke andre arbejdsopgaver på brostedet, som de ledige hænder kan tage fat på, og der er for lange afstande til, at de kan hjælpe til på andre byggepladser. For referencebro 2 er det nemmere at holde alle beskæftiget og få fuld udnyttelse af arbejdskraften. Endelig skal det også bemærkes, at SCC-demobroen var udsat for ekstra opmærksomhed fra bygherre og tilsyn, og entreprenøren havde bemandet brostedet rigeligt i tilfælde af uforudsete problemer. Der kunne sandsynligvis godt have været undværet et par folk på SCC-demobroen uden at det havde betydet noget for fremdriften.

Bemandingsbehovet ved støbning af brodæk varierer generelt en del hen over dagen, og det kunne være en fordel at kunne justere bemandingen fra time til time, men dette er oftest ikke praktisk muligt. På et tidspunkt krævede SCC-demobroens kantbjælker således stor bemanding for at pudse og afrette, og dette arbejde udgjorde nærmest en flaskehals for hvor hurtigt støbningen kunne foregå i den sidste halvdel af støbedagen.

Støbning af SCC-demobro. Forrest foregår fyldning med pumpe. Bagved 2 betonarbejdere, som grovafretter med skovl. Længere bagved stålbjælke til at afrette tværprofil. Bagerst ses arbejdsplatform, hvorfra der pudses og kostes. Foto: Aalborg Portland, oktober 2006

Manuel pudsning af overflade. Foto: Aalborg Portland, oktober 2006

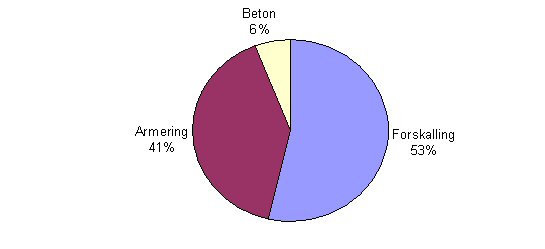

Fordeling af mandtimeforbruget på SCC-demobroen. Totalen er på 2800 mandtimer. Dertil kommer jordarbejder, afvandingsarbejder, autoværn, asfalt mv., som ikke er medtaget i opgørelsen.

Støbearbejdet bør ydermere ses i en større sammenhæng. MT Højgaard a/s har rapporteret mandtimeforbruget til de øvrige arbejder på broen og selve støbearbejdet udgør kun godt 5 %. Det er således ikke på støbedagen de store produktivitetsforbedringer skal søges, men i armerings- og forskallingsarbejdet. Derfor sker der heller ikke nogen optimering af bemandingen på denne ene dag i et flere måneder langt anlægsprojekt.

Betonelementer

Introduktion

Nøgletalssystemet fra Byggeriets Evaluerings Center er udarbejdet til brug ved hele byggeprojekter, hvorfor det ikke umiddelbart passer til produktionen af delkomponenter såsom betonelementer. Derfor har Byggeriets Evaluerings Center ikke været involveret i produktivitetsregistreringerne hos Betonelement a/s. Teknologisk Institut har sammen med Betonelement a/s foretaget tidsregistreringer på Betonelements fabrik i Hobro. Registreringerne blev foretaget i juni 2007 og er gengivet i det følgende.

Der benyttes SCC til støbning af ribbeelementer i forspændt beton. Overgangen fra traditionel beton (med vibrering) til SCC skete i 2001 på fabrikken i Hobro. Dette har betydet, at støbesjakket blev reduceret fra oprindeligt 5 til kun 3 personer pr. ribbeelement. Tidligere arbejdede de to ekstra arbejdere med stavvibratorer, mens to andre styrede afretning med bjælkevibrator.

Den ene person på sjakket er kranføreren, som styrer fyldningen af formen med kranspanden, som indeholder op til 2,2 m3 beton. Kranspanden henter betonen ved en betonstation i støbehallens ene ende, hvortil en vendevogn transporterer betonen fra den centrale betonblander. Under registreringerne blev der ud fra blanderapporterne beregnet en betonproduktion på op til ca. 35 m3/time. Blanderen leverer beton til flere støbehaller og blandecomputeren styrer logistikken mellem de forskellige stationer.

Registreringer

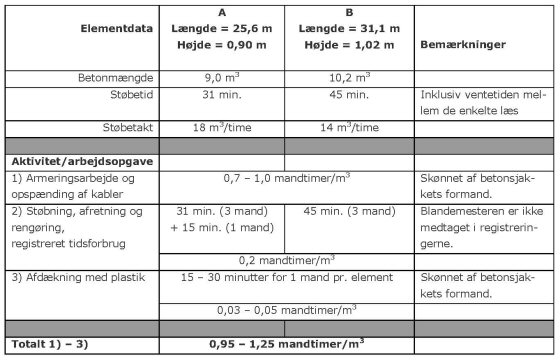

Der blev udstøbt 2 stk. ribbeelementer under registreringerne. Denne type ribbeelementer betegnes også TT-elementer. De havde en bredde på 2,3 m og længder på hhv. 25,6 og 31,0 m. Til det korte element blev der anvendt ca. 9 m3 og til det lange ca. 10 m3 SCC. I alt blev der leveret 10 kranspande med beton til de to elementer, der blev støbt lige efter hinanden. Kranføreren var den samme under hele støbearbejdet, men de to hjælpere skiftede sjak mellem de to elementer, så afretningen af det lange element blev foretaget af to nye personer i forhold til det korte.

Fyldning af form med kranspand fra midten.

Arbejdsoperationerne i forbindelse med produktionen af ribbeelementerne var som følger:

- Montering af ø13 mm spændliner og slap armering i formen samt opspænding af liner. Den vandrette del af elementet er armeret med ø5 mm pr. 150 mm i begge retninger.

- Levering af beton fra blander. Det første læs SCC placeres i midten og flyder derfra ud i ribberne ved egen kraft uden ydre påvirkning. De følgende læs beton placeres derefter fra midten og ud mod formens ender, og der foretages manuel fordeling og grovafretning med rive og skraber efter behov.

- Der benyttes kortvarigt stavvibratorer lokalt ved elementets ender for at sikre god omstøbning af lineforankringer og den tætsiddende slappe armering i dette område.

- Når formen er tilstrækkelig fyldt op fra midten, påbegyndes afretning og afrivning med en stålbjælke, som hviler på formens sider. Afretningen kan dermed ske inden formen er fyldt helt op, og evt. ventetid på beton kan benyttes til afretning. Betonen fordeles med en murerske, så overfladen fremstår fuldstændig fyldt uden lunker og huller.

- Der foretages en afsluttende rengøring, hvor betonrester fjernes fra lejeplader og formkanter.

- En times tid efter afretningen er færdig, afdækkes elementet med plastik for at hindre svindrevner og sikre en tilfredsstillende curing.

De pågældende elementer skal ikke glittes, men blot stå med jævnt afrevet overside. Ribbeelementer af denne type benyttes som tagkonstruktion og pålægges typisk isolering og tagpap efter montering i det færdige byggeri. Der er ikke opgjort tid til formarbejdet, da elementformene genbruges. Der er i øvrigt ikke nogen forskel på formarbejdet mellem SCC og traditionel beton.

Til slut foretages afretning med stålskinne - en mand på hver side fordeler betonen med murerske.

Nedenstående tabel gengiver registreringerne, og det ses, at armeringsarbejdet udgør 70-80 % af mandtimeforbruget totalt set og derfor er væsentlig mere interessant at optimere på ud fra et produktivitetsmæssigt synspunkt. Til selve støbearbejdet er der registreret en støbetakt på hhv. 18 og 14 m3/time for element A og B, hvilket er væsentligt lavere end blanderens kapacitet.

Der blev registreret et par minutters spildtid for element A og ca. 5 minutter for element B. I dette tidsrum ventede man på næste læs beton, og der var ikke noget at afrette eller rengøre. Den deciderede spildtid udgør således 5-10 %, hvilket er, hvad der må forventes og skyldes primært, at betonblanderen også leverer til alle de øvrige støbeopgaver på fabrikken. Såfremt ventetiden mellem de enkelte læs nærmer sig 10-15 minutter, vil man typisk hjælpe til på andre støbeopgaver, forberede armering og næste støbning, rydde op mv. Mandtimeforbruget til betonarbejdet er opgjort til 0,2 mandtimer/m3 for begge elementer svarende til en produktivitet på 5 m3/mandtime. Disse tal inkluderer spildtiden.

Sammenligning

Hvis ovenstående registreringer skal sammenlignes med arbejdets udførelse i traditionel beton kan følgende konklusioner drages:

- Armeringsarbejdet vil være identisk for traditionel beton og SCC.

- Bemandingen på betonsjakket for traditionel beton i forhold til SCC øges med 2 til 5 personer svarende til, at mandtimeforbruget til støbning, vibrering og afretning øges fra 0,2 til 0,3 mandtimer/m3 og produktiviteten falder tilsvarende fra 5 til 3 m3/mandtime, dvs. SCC giver en produktivitetsforbedring på næsten 70 % set i forhold til traditionel beton.

- Arbejdet med rengøring efter afretning er generelt større for traditionel beton end for SCC, da der spildes mere beton ud over formkanten. Dette opvejes dog af, at kranspand og blandeudstyr er lidt mere rengøringskrævende med SCC. Dette skyldes, at SCC binder hurtigere af og klistrer mere end traditionel beton.

- Generelt vurderes finisharbejder og afdækning at være identisk, hvad angår mandtimeforbruget. Der kan dog være forskelle i tidspunktet for efterbehandling mellem SCC og traditionel beton.

På baggrund af ovenstående må det konkluderes, at SCC giver en markant produktivitetsforbedring på op til 70 % for så vidt angår betonarbejdet ved produktion af betonelementer (inkl. afdækning, men ekskl. glitning). Det skal dog nævnes, at form- og armeringsarbejdet stadig udgør en væsentlig del af mandtimeforbruget ved produktionen af betonelementer og, at betonarbejdet kun udgør ca. en femtedel af det totale mandtimeforbrug.

Selvom der kun er foretaget registreringer på en enkelt type elementer, er det vurderingen, at stort set de samme konklusioner vil gælde for andre elementtyper såsom vandretstøbte vægge, bjælker og søjler.