3D-print med Fused Deposition Modeling kan effektivisere udviklingsprocesser

Fused Deposition Modeling – eller FDM - er i dag den mest anvendte 3D-print teknologi, og den tilgodeser forskellige muligheder for materialevalg, ligesom teknologien er et oplagt valg for produktionsvirksomheder, der ønsker at optimere udviklingsprocessen.

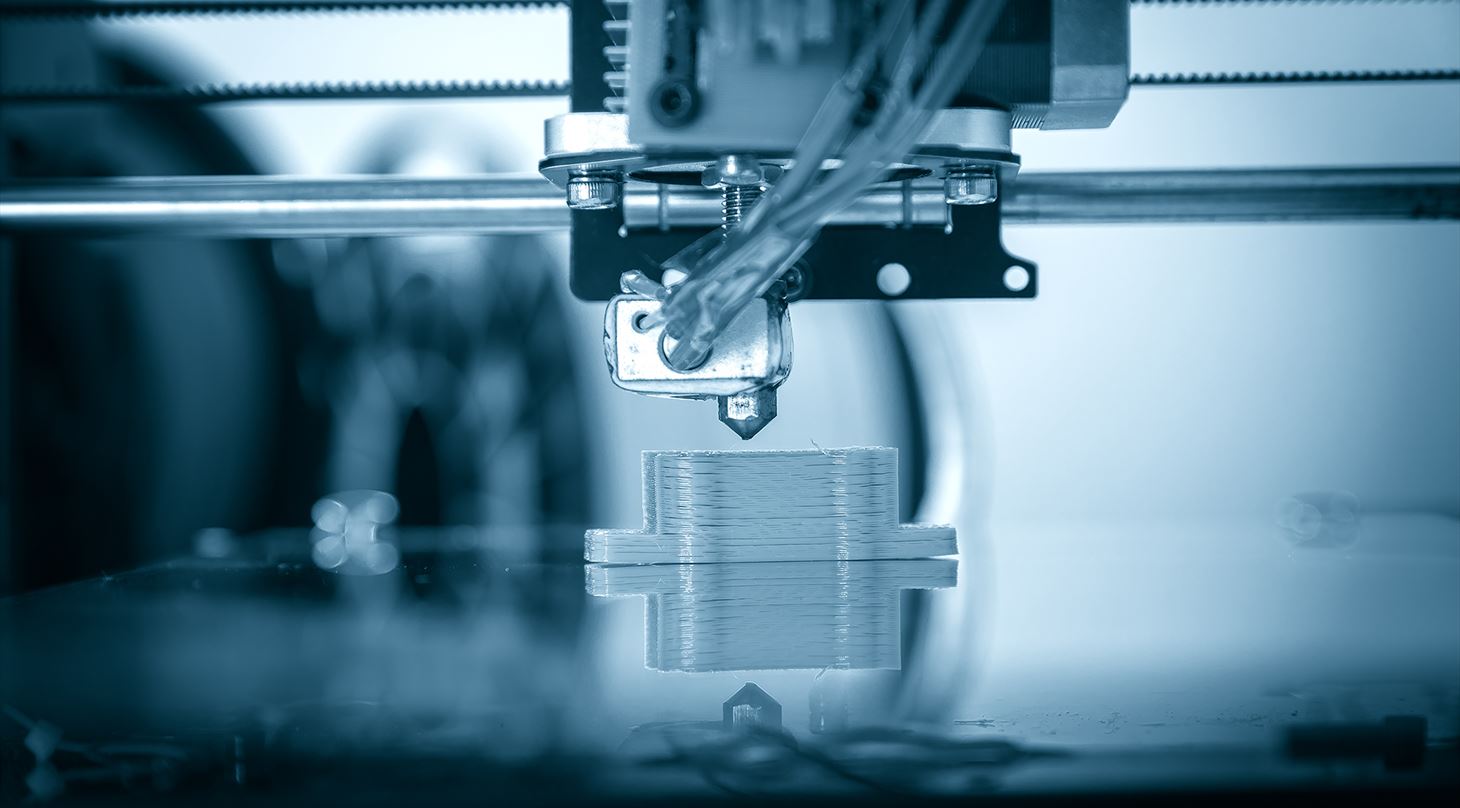

Fused Deposition Modeling teknologien går ud på, at et materiale i filamentform, dvs. en spole med tråd, bliver opvarmet og presset gennem en bevægelig dyse, der påfører materialet rundt på printpladen, hvor lagene delvist smeltes sammen i en lag-på-lag metode.

Prøv vores online kursus om Fused Deposition Modeling

Selve maskinens opbygningen gør, at printningen både kan foregå i åbne og lukkede systemer alt afhængigt af, hvilket materiale man printer med, samt hvor meget kontrol man ønsker at have over temperaturen i printprocessen.

- Hvis det er et lukket system, betyder det simpelthen, at der er en kasse rundt om maskinen, hvilket kan gøre det lettere at kontrollere temperaturen og samtidig dæmpe støj, fortæller Kristoffer Ryelund Nielsen, forretningsleder på Teknologisk Institut.

Et (endnu) større materialekatalog

Når det kommer til materialer, har Fused Deposition Modeling en ekstra feature: Teknologien giver nemlig mulighed for at lave kompositmaterialer, hvor der blandes andre materialer i plasten, såsom kulfiber, glasfiber, træ eller metaller. Muligheden for at lave kompositmaterialer er en fordel ved teknologien, fordi det muliggør emner med nye og unikke egenskaber og udtryk.

Som regel printer man i plastik med Fused Deposition Modeling, men det er også muligt at blande metal i plastikken, hvorefter plastikken kan brændes væk i en ovn efter print, og så står man med et emne i metal. Så på den måde er det faktisk også muligt at printe i metal med denne teknologi

- Kristoffer Ryelund Nielsen, Teknologisk Institut

Teknologien baner også vej for nye kompositmaterialer. Fx kan man med en printer fra Markforged printe med kontinuerlige kulfibertråde inden i plastemner, hvilket giver et utroligt stærkt emne - faktisk lige så stærkt som aluminium.

Svagheden er i overfladen

På trods af at der er flere fordele ved Fused Deposition Modeling, skal man stadig tage sine forbehold, inden man giver sig i kast man teknologien. Selvom nogle printere som nævnt giver stærke emner, er emnernes svaghed nemlig en generel svaghed ved Fused Deposition Modeling – det skyldes, at emnerne ofte er anisotropiske.

- Når et emne er anisotropisk, betyder det, at det ikke er lige stærkt i alle retninger. Fx er emner printet med Fused Deposition Modeling stærkere i X- og Y-retningen, end de er i Z-retningen, som er den lodrette retning på tværs af lagene, fortæller Kristoffer Ryelund Nielsen.

- Når et emne er anisotropisk, betyder det, at det ikke er lige stærkt i alle retninger. Fx er emner printet med Fused Deposition Modeling stærkere i X- og Y-retningen, end de er i Z-retningen, som er den lodrette retning på tværs af lagene, fortæller Kristoffer Ryelund Nielsen.

Foruden emnernes svaghed er det værd at være opmærksom på deres overflader: Har man et klart ønske om glatte og pæne overflader, er det som oftest nødvendigt at efterbehandle sine emner med enten acetone eller slibning. Af samme grund egner teknologien sig heller ikke til medico- eller fødevaresegmentet, hvor der er strenge krav til overfladetolerancerne, og hvor det er ekstra vigtigt, at overfladerne er rengøringsvenlige, da de skal rengøres ofte.

Du kan printe lige så stort, du vil

Selvom der kan være svagheder ved teknologien, har den også nogle helt særlige egenskaber, hvor en af dem er størrelsen på emnerne. I dag er de største færdigproduceret printere omkring 1 x 1 meter i størrelsen - men kan man bygge et stillads, er der ingen begrænsninger på printerens størrelse.

- For eksempel har University of Maine printet en hel båd med Fused Deposition Modeling. Hvis du kan bygge et kæmpestort stillads, hvor der er et printhoved, som kan bevæge sig rundt, kan du printe lige så stort, du vil. Og ved at deponere beton frem for plast, kan du også 3D-printe huse, som vi ser hos den danske virksomhed COBOD international A/S, lyder det fra Kristoffer Ryelund Nielsen.

Hurtige prototyper effektiviserer udviklingsprocessen

Et sted hvor Fused Deposition Modeling er særligt velegnet er i udviklingsprocessen hos produktionsvirksomheder, fordi teknologien åbner op for hurtig fremstilling af 3D-printede prototyper.

Læs om alle AM teknologierne

- Virksomhederne kan spare tid i processen, fordi man lynhurtigt kan teste et koncept af og rette til, før man bestiller de endelige komponenter ved en underleverandør. På den måde vil man spare penge og tid ved at opdage eventuelle fejl tidligt i processen, lyder det fra Kristoffer Ryelund Nielsen.

Typisk vil man sætte et print i gang om eftermiddagen, og så er det klar den næste morgen, når man møder ind på arbejde. På den måde kan man lave hurtige iterationer og derved komme hurtigt på markedet med sit produkt

- Kristoffer Ryelund Nielsen, Teknologisk Institut

Selvom Fused Deposition Modeling er oplagt i udviklingsprocessen, egner teknologien sig ikke til print af højere styktal. Her vil pulver 3D-print teknologier som fx Selective Laser Sintering (SLS) være hurtigere og ofte billigere at printe med.

Springet til færdigt produkt er ikke langt

Springet til færdigt produkt er ikke langt

En sidste fordel, der er værd at have med, hvis man overvejer at give sig i kast med Fused Deposition Modeling, er, at der ikke er langt fra den 3D-printede prototype, og til man står med det færdige produkt.

- Hvis man har intentioner om at 3D-printe i metal, er springet fra Fused Deposition Modeling ikke så langt, som man skulle tro. Mange af designreglerne er de samme, så er et emne optimeret til at blive printet uden besvær på en FDM-printer, er der stor sandsynlighed for, at det også vil være uproblematisk printe på en metal-printer, lyder det afsluttende fra Kristoffer Ryelund Nielsen.

Derudover har FDM-teknologien en meget brugervenlig anvendelse, fordi maskinerne er nemme at håndtere, hvilket gør teknologien let og overskueligt at komme i gang med.

Interesseret i Fused Deposition Modeling?

Er man som virksomhed interesseret at prøve teknologien af, tilbyder Teknologisk Institut online kurser, der giver en dybdegående introduktion til Fused Deposition Modeling samt resten af 3D-print teknologierne. Derudover tilbyder fx Dansk AM-Hub gratis udlån af FDM-printere til virksomheder, der er interesseret i at prøve teknologien af.