Få et overblik over 3D-print teknologierne - En guide til processer, navne og forkortelser

SLM, SLS, FDM, FFF, EBM, LPBF, DMLS, DMLM, DLP, SLA CLIP, LENS, DED, MBJ … Hvorfor findes der så mange forkortelser inden for 3D-print? Og hvordan pokker holder man styr på dem alle sammen? Teknologisk Instituts 3D-print ekspert, Kristian Rand Henriksen, prøver at give et overblik over forkortelserne – og hvad der gemmer sig bag dem.

Den dårlige nyhed er, at der findes mere end 40 forskellige teknologiforkortelser, som man kan prøve at holde styr på. Den gode nyhed er til gengæld, at de alle passer ind i én af syv kategorier - og at der er en smart måde at finde ud af, hvilken kategori en bestemt teknologi hører til. Spoiler alert: Det viser jeg nederst i artiklen.

I denne artikel forsøger jeg at give et overblik over landskabet af 3D-print teknologi. Herefter vil jeg i en række kommende artikler gå mere i detaljer med hver af de syv overordnede typer af teknologier - og beskrive deres typiske anvendelse samt fordele og ulemper.

Du kan naturligvis nøjes med det hurtige overblik, men til jer kræsne læsere, der gerne vil mere i dybden, har jeg indlagt links til yderligere læsning – så I rigtig kan nørde i dybden…

Hvorfor så mange navne?

Som sagt er der i dag et væld af forskellige forkortelser inden for 3D-print. De fleste producenter af 3D-printere har deres egne forkortelser for den pågældende teknologi, da de - eller en konkurrent - ofte har registreret varemærke på et givent navn. Fx har Stratasys registreret navnet Fused Deposition Modelling (FDM), mens SLM Solutions har registreret Selective Laser Melting (SLM). Selve begrebet 3D-print var faktisk registreret af netop Stratasys, som dog lod det overgå til public domain i 1999. I dag bruger man ikke en fælles måde til at navngive de forskellige teknologier. Det betyder, at hver fabrikant bruger deres egen betegnelse for teknologier, som på langt de fleste områder er helt ens.

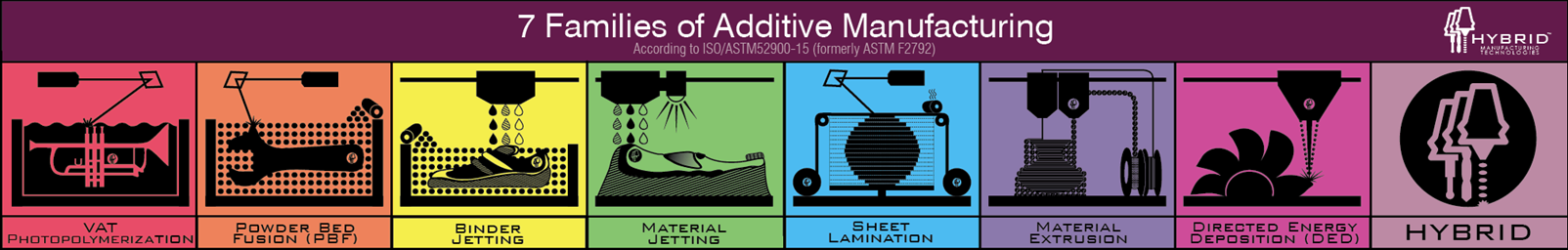

Heldigvis er der hjælp at hente – både til at få et overblik over, hvordan de mange teknologier passer ind i et større billede, men også hvis man vil anvende procesnavne, som ikke er registrerede varemærker. For at kunne klassificere de mange teknologier er der udarbejdet en ISO-standard, som deler de forskellige teknologier op i syv overordnede kategorier. Herunder beskriver jeg kort de syv kategorier og viser, hvor de mest udbredte registrerede navne passer ind. Nogle arbejder også med en ottende kategori, som dækker hydrider mellem 3D-print og andre bearbejdnings- og formgivningsmetoder – disse kaldes hybridteknologier.

Vat Photopolymerization

Det meget mundrette navn Vat Photopolymerization – eller på dansk fotopolymerisering - dækker over kendte teknologier som Stereolitografi (SLA) og Digital Light Printing (DLP) samt flere variationer heraf.

Teknologien kan fungere ved, at man lyser ned på et kar med en fotokemisk væske, eller at man lyser op på bunden af et kar – der findes både linjebelyste (laser) og maskebelyste (projektor) versioner. Centralt for teknologien er, at der printes i en reaktiv væske som aktiveres af lys (fotoner). Lyset bryder nogle kemiske bindere i væsken, hvilket lokalt frigør nogle radikaler, som reagerer med de omkringliggende korte polymerkæder. Herved dannes lange polymerkæder og et fast materiale.

Procesforkortelser: Scan, Spin, and Selectively Photocure (3SP), Computed Axial Lithography (CAL), Continuous Liquid Interface Production (CLIP), Digital Light Processing (DLP), Digital Light Printing (DLP), Stereolithography (SLA), Low Force Stereolithography (LFS).

LÆS MERE OM VAT PHOTOPOLYMERIZATION HER

Powder Bed Fusion (PBF)

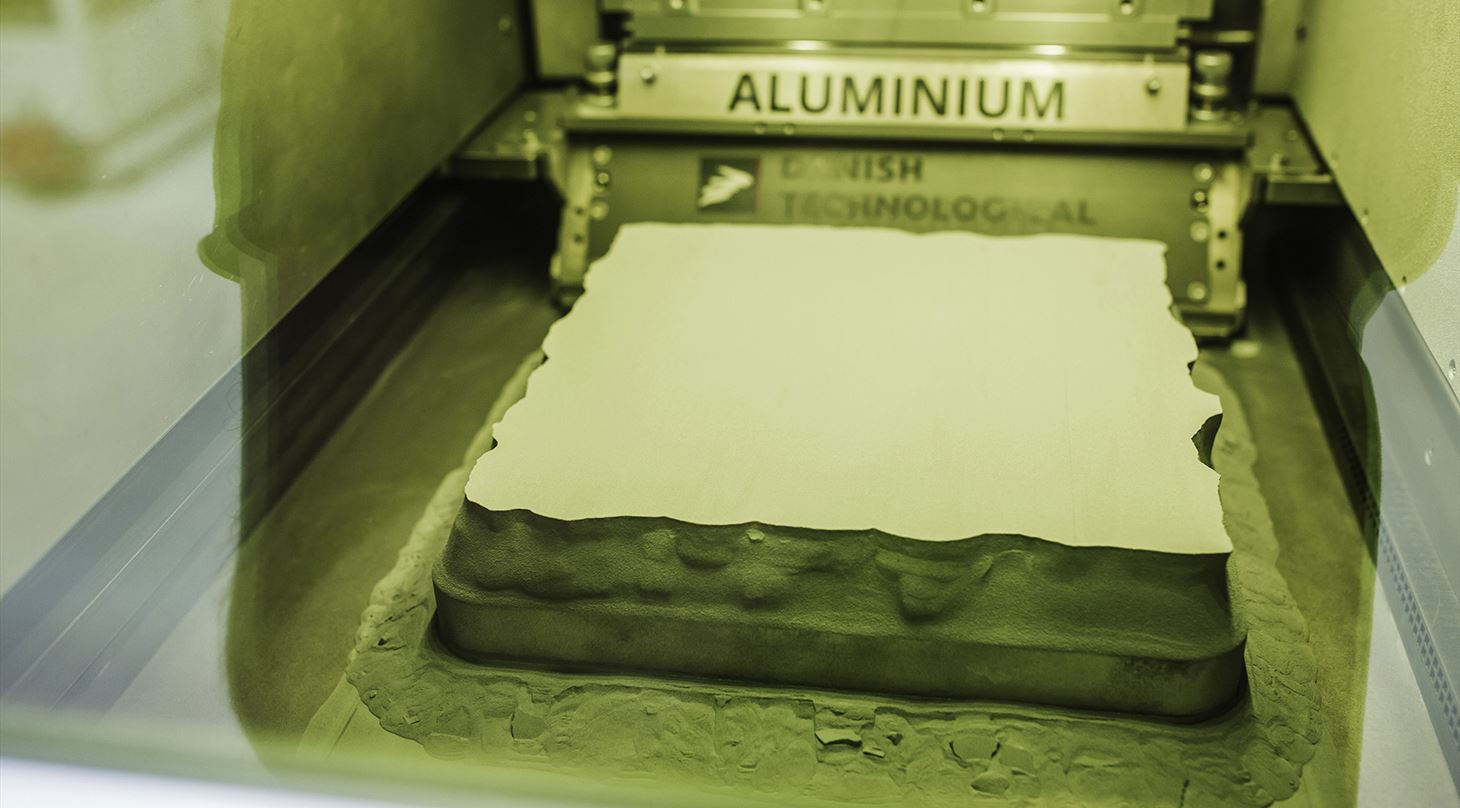

I Power Bed Fusion (PBF) bruger man enten en laser eller en elektronkanon, som smelter eller sintrer et pulver sammen. Man udlægger et lag pulver, som efterfølgende opvarmes af fx laseren, der scanner hen over overfladen. Derefter udlægges et nyt lag pulver, og processen gentages. På den måde bygges emnerne lag for lag.

Teknologien kan bruges til både metal, keramik og plast – det er ofte materialet, som afgør, om der sintres eller smeltes som en del af processen. Powder Bed Fusion er en af de mest brugte teknologier i industrien i dag, og den anvendes både inden for implantater, flyindustri, rumfart, prototyper, prisbillige høj-volumen emner og meget mere.

Procesforkortelser: Direct Metal Laser Melting (DMLM), Direct Metal Laser Sintering (DMLS), Electron Beam Melting (EBM), Laser Powder Bed Fusion (LPBF), Selective Heat Sintering (SHS), Selective Laser Melting (SLM), Selective Laser Sintering (SLS).

LÆS MERE OM POWDER BED FUSION HER

Binder Jetting

Binder Jetting (BJ) minder på mange måder om Powder Bed Fusion. Der er også tale om en teknologi, hvor man starter med at udlægge pulver på en flade. Forskellen er, at man ikke benytter en laser eller elektrokanon til at opvarme materialet og smelte det sammen. I stedet limer (binder) man pulveret sammen med en printer - i princippet den præcis samme teknologi som i en almindelig inkjet-printer, man kan have derhjemme. Dernæst lægger man endnu et lag pulver og gentager processen.

Når printet er færdigt, skal det limede emne – kaldet et grønt emne – renses for binder og efterfølgende sintres i en ovn tæt ved materialets smeltepunkt. Binder Jetting kan både bruges til metal, plast, keramik og sand. Print i sand kan fx bruges til at lave støbeforme.

Procesforkortelser: Binder Jetting (BJ), Metal Binder Jetting (MBJ), Sand Binder Jetting (SBJ).

LÆS MERE OM BINDER JETTING HER

Material Jetting

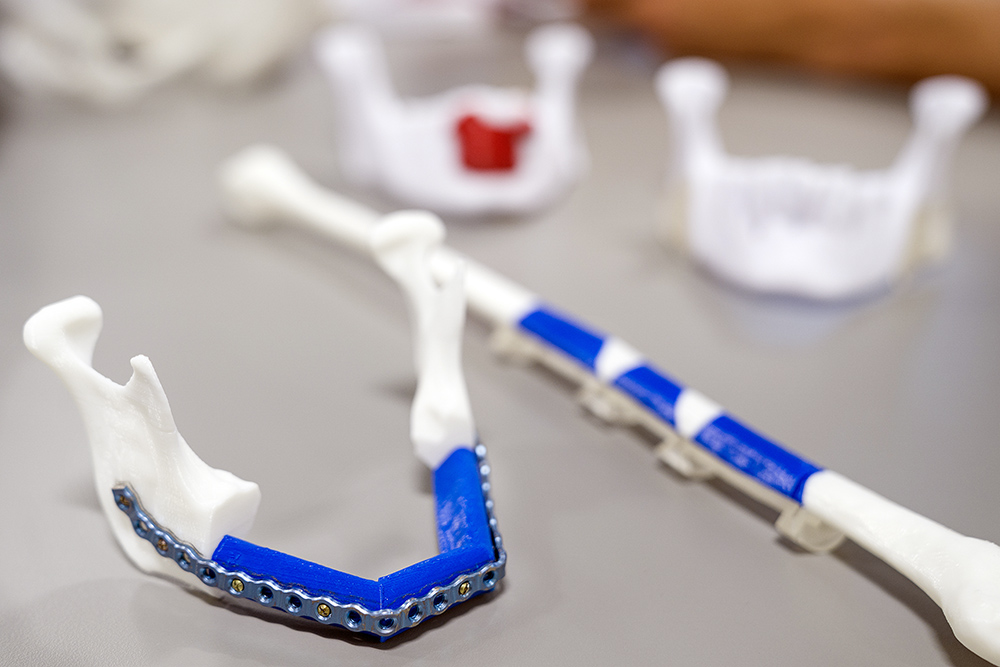

I Material Jetting benytter man lige som ved Binder Jetting et printhoved, der minder om det fra en blækprinter. Forskellen er, at man her ikke limer et andet materiale sammen, men i stedet får selve materialet ud i flydende form. Det kan enten ske som dråber eller som en kontinuerlig stråle.

En af de store fordele ved denne proces er, at man kan skifte materiale løbende. Emnet kan derfor være blødt i den ene ende og fast i den anden, og der er også mulighed for at printe i farver. Det betyder, at processen ofte anvendes til prototyper i udviklingsafdelinger eller på hospitaler, hvor lægerne kan få en realistisk 3D-repræsentation af det, de skal operere på.

Foto: Niels Åge Skovbo, Region Midtjylland

Ovenstående er printet som polymerer, men teknologien anvendes også med voks, hvor den bruges til støbning af fx smykker.

Procesforkortelser: Arburg Plastic Freeformer (APF), Drop On Demand (DOD), Material Jetting (MJ), Multi-Jet Modelling (MJM), Smooth Curvature Printing (SCP).

LÆS MERE OM MATERIAL JETTING HER

Sheet Lamination

Sheet lamination er en teknik, som er blevet brugt meget af arkitekter til at lave modeller. Metoden fungerer ved, at ark-materiale - det kan være papir, plastik eller plademetal - bliver limet sammen i laget. Det overskydende materiale bliver skåret væk med en kniv eller laser.

I kombination med en farveprinter kan der laves flotte topografiske landskaber i papir. I metal bliver pladerne sammenføjet med ultralyd med den fordel, at man kan lave alle de materialer, der kan købes som plademateriale.

Procesforkortelser: Laminated Object Manufacturing (LOM), Selective Deposition Lamination (SDL), Selective Lamination Composite Object Manufacturing (SLCOM), Ultrasonic Additive Manufacturing (UAM), Ultrasonic Consolidation (UC).

Material Extrusion

Materiale ekstrudering er med RepRap-revolutionen blevet lægmands billede på 3D-print. Alle kender de små ’pølsemaskiner’, som lag for lag forvandler filament til emner. De fleste kender nok teknologien som FDM – Fused Deposition Modelling.

Materialet kommer på en spole, som man føder gennem et printerhoved. I printerhovedet bliver materiale varmet nok op til, at hver lag smelter en smule sammen. I denne form for printer kan der bruges plastik, fiberforstærket plast, voks eller plast med metalpulver, som efterfølgende kan sintres til metalemner.

Teknologien startede som kommercielle printere med fik bred udbredelse da de oprindelige patenter udløb. Har siden funder vej tilbage til industriel anvendelse pga. sin billige og brugervenlige anvendelse.

Procesforkortelser: Atomic Diffusion Additive Manufacturing (ADAM), Bound Metal Deposition (BMP), Fused Deposition Modelling (FDM), Fused Filament Fabrication (FFF).

LÆS MERE OM MATERIAL EXTRUSION HER

Direct Energy Deposition (DED)

Direct Energy Deposition minder på mange måder om svejsning. Et materiale bliver tilføjet og smeltet, så der skabes en smeltepøl i det område, hvor materiale ønskes. Det er en metode, som kan bruges til at reparere på ødelagte emner og printe på emner, som er fremstillet på andet vis. Processen er også kendt under navnet ’cladding’ i den sammenhæng.

Teknologien er velegnet til store emner og har ofte høje byggehastigheder. Kan bruges til både metal, plast og keramik, selvom metal er klart mest udbredt.

Procesforkortelser: Direct Energy Depositioning (DED), Electron Beam Additive Manufacturing (EBAM), Laser Energy Net Shaping (LENS), Laser Metal Depositioning (LMP) og Cladding.

LÆS MERE OM DIRECTED ENERGY DEPOSITION HER

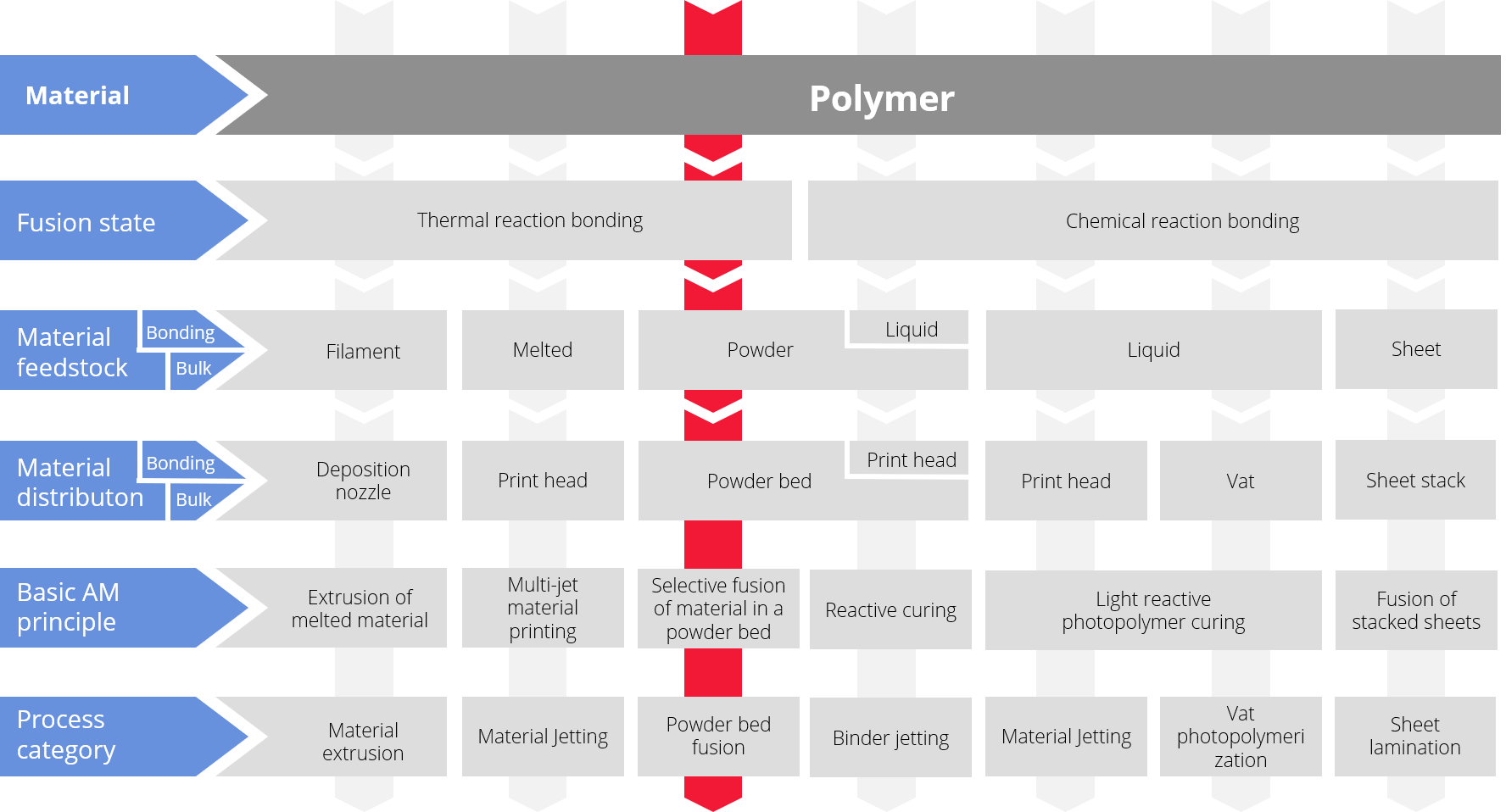

Et kort til junglen af 3D-print

Som nævnt i indledningen er der en hel jungle af forskellige 3D-print teknologier med hver deres forkortelse. Heldigvis kan de overordnet inddeles i de ovenstående syv kategorier. Spørgsmålet er så, hvilken kategori en given proces hører til. Også her er der hjælp at hente. I ISO/ASTM 52900:2017 – Additive fremstillingsmetoder – Generelle principper – Terminologi findes der nemlig en metodisk fremgang til at kategorisere alle typer af 3D-print.

Først ser vi på materialet (1) – fx polymer. Dernæst ser vi på, hvordan materialer føjes sammen (2), hvilken type af feedstock materiale der benyttes i processen (3), og derefter hvordan dette materiale fordeles (4). Herefter kan vi se på, hvilket generelt 3D-print princip der benyttes (5), og for metaller hvilken energikilde der driver processen (6). Har man fulgt vejen igennem skemaet, ender man derefter i en af de syv overordnede kategorier.

Der findes undtagelser og grænsetilfælde, men i store træk er dette en ganske nyttig måde at kategorisere de forskellige typer af 3D-print teknologier på.

Du kan også downloade et mere visuelt overblik over de forskellige teknologier herunder.