Powder Bed Fusion – en teknologi med fart på

Powder Bed Fusion er i dag den mest anvendte 3D-print teknologi, og teknologien har vundet stort indpas i industrien. Det er ikke uden grund, for Powder Bed Fusion giver en række spændende muligheder og er en rentabel løsning i flere henseender. Samtidig går udviklingen af teknologien stærkt, og det giver mulighed for nytænkning af løsninger til potentielle udfordringer.

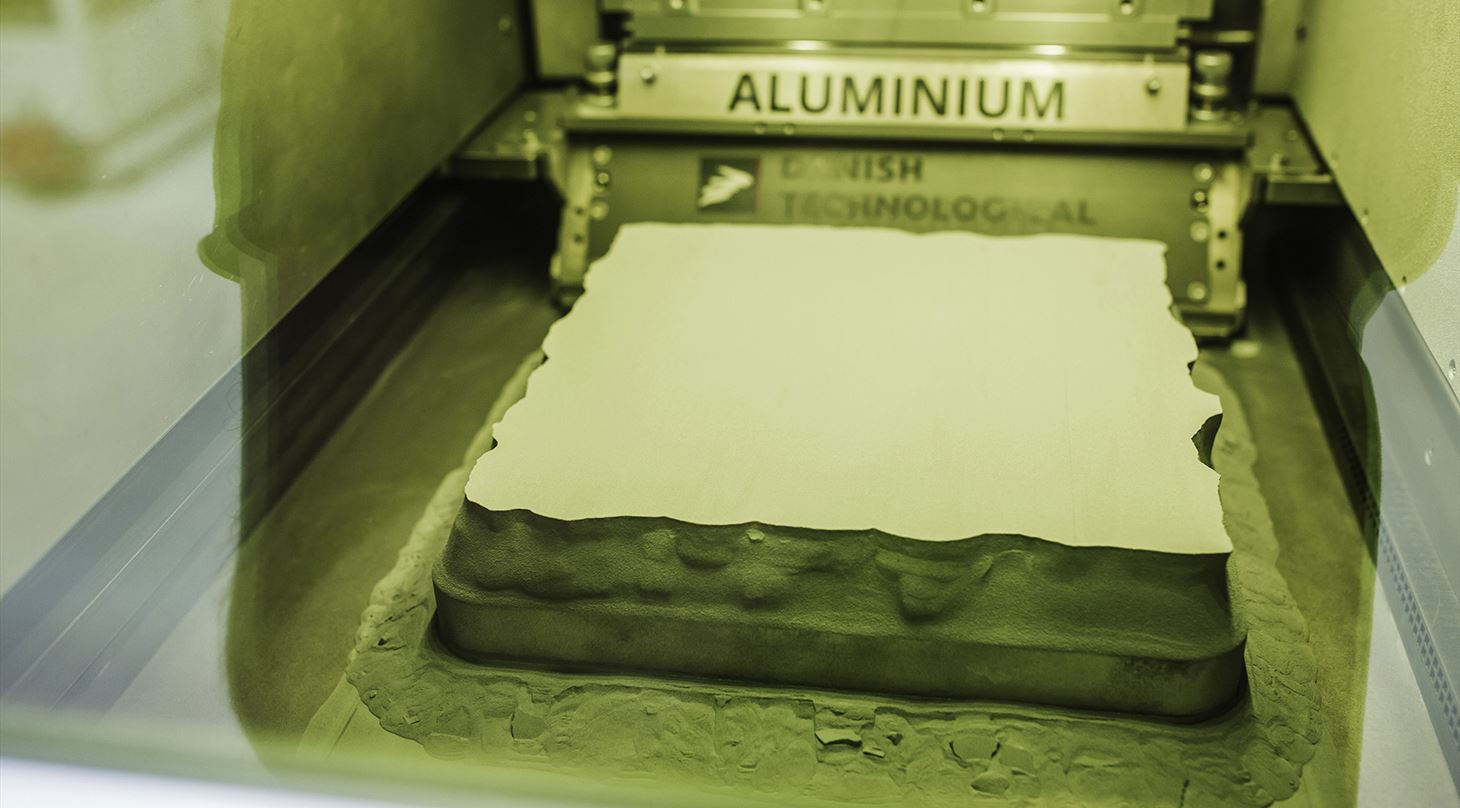

Når man skal i gang med Powder Bed Fusion, er første skridt at vælge materialet, man vil printe i – og med Powder Bed Fusion kan man printe i både metal, plastik og keramik. Valget af materiale er desuden med til at afgøre, om printet skal ske med elektrostråle eller laser, der til forveksling kan ligne hinanden, idet de begge er pulversintringsteknologier. Ved pulversintringsteknologien bliver et tyndt lag pulver spredt ud på en byggeplatform, hvorefter pulveret enten bliver smeltet sammen med laser eller limet sammen med en binder, og efterfølgende bliver det næste lag pulver påført på byggeplatformen. Denne proces bliver gentaget, indtil emnet er printet færdigt.

Online kursus om Powder Bed Fusion i metal

To forskellige maskiner med hver sine fordele og ulemper

Selvom både elektronstråle og laser som nævnt er pulversintringsteknologier, er der store forskelle i maskinernes opbygning, hvilket også giver forskellige fordele og ulemper for de to typer af print.

Vælger man at lime pulveret sammen med en binder, skal limen efterfølgende brændes væk fra pulveret. Herefter følger sintringsprocessen, hvor emnet bliver varmet op til nær smeltepunktet, og pulveret bliver sintret sammen de steder, binderen før har siddet.

Den mest udbredte printteknologi er dog print med laser eller med en anden varmekilde, eksempelvis elektronstråle, hvor pulveret bliver smeltet sammen. Vælger man at printe med laser, kan laserstrålen bevæge sig frit gennem luften, men til gengæld er det nødvendigt at anvende en supportstruktur, hvilket kræver efterbehandling for at få en vellykket printproces.

Den mest udbredte printteknologi er dog print med laser eller med en anden varmekilde, eksempelvis elektronstråle, hvor pulveret bliver smeltet sammen. Vælger man at printe med laser, kan laserstrålen bevæge sig frit gennem luften, men til gengæld er det nødvendigt at anvende en supportstruktur, hvilket kræver efterbehandling for at få en vellykket printproces.

- Supportstruktur er meget vigtig med laserteknologien, når man printer i metal, da supportstrukturen holder emnet nede, som ellers ville risikere at bøje og slå sig af varmen. Men ved at sætte sine emner fast med en supportstruktur, kommer man netop uden om det problem, lyder det fra 3D-print specialist Lasse Haahr-Lillevang fra Teknologisk Institut.

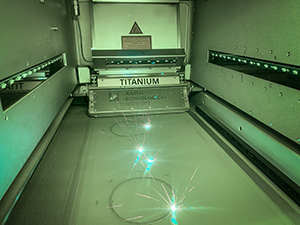

- Hvis man bruger elektronstråle, kræver det, at der er et vakuum inde i maskinen, hvilket besværliggør teknologien i forhold til, hvis man bruger laser. Omvendt er det en fordel ved elektronstrålemaskiner, at der typisk er meget varme i hele området, og det betyder, at man ikke skal bruge så meget energi til at smelte sit pulver, og termiske gradienter er ikke lige så stor en udfordring, forklarer Lasse Haahr-Lillevang.

Øget interesse for komplekse geometrier i industrien

I dag dækker Powder Bed Fusion en bred vifte af sektorer i industrien, hvor de helt store drivere af teknologien er dental-, bil-, luftfarts- og ikke mindst rumfartsindustrien, hvor stort set alle raketdyser bliver 3D-printet.

- I en dansk kontekst er det særligt industrier, der laver deres egne sprøjtestøbeforme som en del af deres produktion, der tager teknologien til sig, fortæller Lasse Haahr-Lillevang og tilføjer desuden, at efterspørgslen efter Powder Bed Fusion i fødevareindustrien er steget.

Online kursus om Powder Bed Fusion i plast

- Grunden til det er, at man kan lave nogle virkelig komplekse geometrier, og man undgår en masse samlinger i forhold til, hvis man skulle bearbejde og efterfølgende samle emnet. Det kan man spare penge på, og samtidig kan man undgå bakterievækst i samlinger, fortæller Lasse Haahr-Lillevang.

Udvikling af grønne lasere til print med kobber

Udvikling af grønne lasere til print med kobber

Når det kommer til udviklingen inden for Powder Bed Fusion, er det ifølge Lasse Haahr-Lillevang særligt print af kobber med laser og udviklingen af efterbehandlingsmetoder, man skal holde et vågent øje med.

Specielt kobber har været en udfordring at printe med laser, fordi kobber har en høj refleksivitet, og derfor vil en stor del af energien reflektere tilbage i laseren.

- Typisk har man en infrarød laser, når man printer i stål, aluminium, titanium osv. Og øger man intensiteten, kan det også fint bruges til kobber-print. Men erstatter man den infrarøde laser med en grøn laser, udnytter man, at kobber absorberer lyset meget bedre ved grønt lys end ved infrarødt lys. På den måde kan man mere effektivt få energien absorberet ved materialet – og kobber er jo et rigtigt spændende materiale at arbejde med, fordi det har en høj ledningsevne, lyder det fra Lasse Haahr-Lillevang.

På vej mod automatiserede efterbehandlingsprocesser

På nuværende tidspunkt er der flere forskellige metoder til at fjerne supportstrukturen på sit print, men oftest saves supportstrukturen af eller bliver fjernet manuelt med en tang. Fælles for begge metoder er dog, at de kræver mange arbejdstimer, og derfor kan det være en fordel at automatisere processen.

Der er stor opmærksomhed på at få automatiseret hele eller dele af efterbehandlingen. Det gælder bl.a. fjernelse af supportstrukturen, hvor en automatisering vil være en besparelse og effektivisering

- Lasse Haahr-Lillevang, Teknologisk Institut

Nuværende udfordringer rummer også stort potentiale

Udviklingen inden for Powder Bed Fusion står også over for en udfordring: nemlig efterbehandlingen af de indre geometrier, der er svære at polere.

- Fordi det er pulver, man smelter sammen, vil overfladen være ru. Derfor vil man ofte efterbehandle emnet, så det bedre kan rengøres. Men står man med et emne med en indre geometri, kan det være svært at komme ind og polere, lyder det fra Lasse Haahr-Lillevang.

Arbejdet består derfor i at gøre det muligt at efterbehandle de indre geometrier på de 3D-printede emner. Det vil nemlig være en stor fordel i forhold til rengøring og luftmodstand, og tilmed vil det være en billigere løsning, end hvis man i stedet skulle bruge svejsning.

Arbejdet består derfor i at gøre det muligt at efterbehandle de indre geometrier på de 3D-printede emner. Det vil nemlig være en stor fordel i forhold til rengøring og luftmodstand, og tilmed vil det være en billigere løsning, end hvis man i stedet skulle bruge svejsning.

- 3D-print har en fordel, fordi man har en stor designfrihed. Derfor undersøger vi lige nu via nogle projekter, hvordan den indvendige polering kan laves – og ikke mindst hvordan det kan gøres mest rentabelt. Så der er et stort potentiale i den udfordring, som vil kunne gavne mange danske virksomheder, fortæller Lasse Haahr-Lillevang.

Teknologisk Institut kan hjælpe dig i gang med 3D-print

Har man som virksomhed interesse i at give sig i kast med 3D-print, er der flere indgangsvinkler afhængigt af, hvilken business case der har interesse.

Læs om alle AM teknologierne

- Er der fx tale om en stor virksomhed, som har rigtig mange produkter, så kan Teknologisk Institut hjælpe med at lave en screening af de produkter, hvor det kan give mening at gå i gang med 3D-print i forhold til, hvor udfordringerne ligger, lyder det fra Lasse Haahr-Lillevang, som uddyber:

- Teknologisk Institut kan både hjælpe virksomheder med at validere geometrier til print, hjælpe med vejledning og designoptimering til teknologien samt levere printede og efterbehandlede komponenter til både enkelt- og serieproduktion.

Ydermere udbyder Teknologisk Institut kurser, hvor virksomheder har mulighed for at få undervisning i gode business cases til 3D-print samt de forskellige designmuligheder.